Устройство для тонкодисперсного измельчения полимерных материалов

Иллюстрации

Показать всеРеферат

1

СА

on H

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Зависимое от авт. свидетельства ¹

Заявлено 12.VI11.1970 (№ 1471214/23-5) с присоединением заявки №

Приоритет

Опубликовано 23 VIII.1972. Бюллетень № 25

Дата опубликования описания 15.1Х.1972

М. Кл. В 29Ь 1/12

Комитет по делам изобретений и открытий при Совете Министров

СССР

УДК 678.053(088.8) Авторы изобретения

Л. А. Авдеев, В. A. Полионович, В. В. Березников и О. Г. Миронов

Государственный всесоюзный научно-исследовательский технологический институт ремонта и эксплуатации машинно-тракторного парка

Заявитель

УСТРОЙСТВО ДЛЯ ТОНКОДИСПЕРСНОГО ИЗМЕЛЬЧЕНИЯ

ПОЛИМЕРНЫХ МАТЕРИАЛОВ

Изобретение относится к устройствам для измельчения полимерных материалов и может быть использовано для получения тонкодисперсных порошков.

Известные устройства для тонкодисперсного измельчения полимерных материалов, содержащие загрузочное приспособление, дозатор, смеситель гранул с жидким хладагентом, молотковую дробилку и бункер готового продукта, имеют большой удельный расход хладагента.

Кроме того, установки занимают значительную производственную площадь.

Предлагаемое устройство отличается от известного тем, что оно имеет смеситель гранул с жидким азотом, концентрично установленный в цилиндрическом корпусе, и образует с ним соединенную с накопительным бункером кольцевую камеру, верхняя торцовая часть которой образована решеткой, служащей пер еферией загрузочной площадки смесителя и обеспечивающей подачу газообразного хладагента к вновь загружаемым гранулам.

Такое выполнение устройства .позволяет использовать газообразный хладагент для предзарительного охлаждения гранул полимера в загрузочной площадке смесителя. Газообразный хладагент образуется в устройстве в процессе охлаждения гранул полимера жидким хладагентом. Предварительное охлаждение гранул полимера снижает удельный рас5 ход хладагента.

Бункер смесителя, молотковая дробилка и накопительный бункер установлены последовательно один над другим, что позволяет сократить производственные площади.

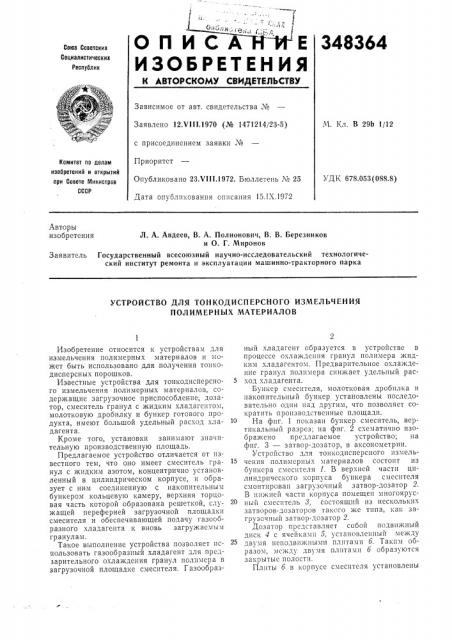

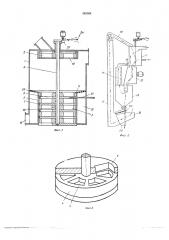

10 На фиг. 1 показан бункер смеситель, вертикальный разрез; на фиг. 2 схематично изображено предлагаемое устройство; на фиг. 3 — затвор-дозатор, в аксонометрии.

Устройство для тонкодисперсного измельчения полимерных материалов состоит из бункера смесителя 1. В верхней части цилиндрического корпуса бункера смесителя смонтирован загрузочный затвор-дозатор 2.

В нижней части корпуса помещен многоярус20 ный смеситель 8, состоящий из нескольких затворов-дозаторов такого же типа, как загрузочный затвор-дозатор 2.

Дозатор представляет собой подвижный диск 4 с ячейками 6, установленный между двумя неподвижными плитами 6. Таким образом, меж D двумя плитами 6 образуются закрытые полости.

Плиты 6 в корпусе смесителя установлены

348364

Зо

3 йа штифтах 7 и могут .перемещаться вдоль вала 8, так, чтобы поджиматься к торцам дисков. Плиты имеют окна 9.

Диски на валу установлены на шпонках

10 и могут перемещаться вдоль вала, что способствует плотному соприкосновению плит б и дисков 4.

Смеситель 8 установлен концентрично в цилиндрическом корпусе, образуя кольцевую камеру 11. При вращении вала 8 гранулы, находящиеся в полостях 5 передвигаются от окон 9 (фиг. 1) верхних плит к окнам нижних плит.

Молотковая дробилка 12 верхним торцом соединена с многоярусным смесителем, а нижним — с бункером накопителем 18.

Фильтр 14 верхним торцом соединен с патрубком 15 кольцевой камеры 11.

Гранулы полимера загружаются в загрузочный бункер 1б и транспортируются элеватором 17 в трубу 18, обеспечивая ее,постоянное заполнение; лишние гранулы, поданные элеватором, осыпаются через край трубы 18 в загрузочный бункер 1б.

Из трубы 18 гранулы попадают к затворудозатору 2 и засыпаются в ячейки дисков 4.

Во время работы устройства вал 8 вращается с,небольшой скоростью и поворачивает диски 4 затвора-дозатора. Диск 4 затвора-дозатора 2 перемещает гранулы к нижнему окну

19 затвора-дозатора и ссыпает их в полость цилиндрического корпуса 1 бункера смесителя на решетку 20, которая образует верхнюю торцовую часть кольцевой камеры 11.

Диск 4, вращаясь с валом 8, передвигает гранулы и ссыпает их через окно 9 плиты верхнего доватора на плиту нижнего дозатора и т. д. В верхнюю плиту по трубке 21,подается жидкий азот, он заполняет ячейки диска и, смешиваясь с гранулами, охлаждает их. Вместе с гранулами азот переливается через окно первой плиты в окно второй плиты и т. д., многократно перемешиваясь с гранулами полимера. Через окно последней плиты охлажденные гранулы, смешанные с жидким азотом, высыпаются в молотковую дробилку 12 для измельчения полимера. При дроблении гранул выделяется тепло, которое испаряет жидкий азот, поступивший в дробилку. Поток газообразного азота увлекает порошок полимера в накопительный бункер

18, где он оседает и катушечным затвором перегружается .на сито 22. Затем порошок поступает в емкости 28 для готового продукта.

Нераздробленные гранулы полимера скатываются с сита 22 в загрузочный бункер 1б.

Из бункера 18 газообразный азот проходит фильтр 14, где от него отделяется неосевший порошок, полимера и через патрубок 15 азот обтекает гранулы, охлаждая их и сбрасывая с решетки к валу смесителя.

В начальный момент работы устройства необходимо на загрузочной площадке смесителя цилиндрического корпуса 1 накопить

1 — 2 кг гранул для того, чтобы часть их образовала слой над решеткой 20 и способствовала более длительному предварительному охлаждению газообразным азотом. Для этого в начале работы устройства включают только загрузочный дозатор 2, затем поворотом рычага 24 передвигая шестерню 25, включают в работу смеситель 8.

В конце работы отключают загрузочный дозатор, передвигая эту же шестерню, при этом работает только смеситель 8, а загрузочный дозатор освобождается от гранул полимера.

Предмет изобретения

1. Устройство для тонкодиоперсного измельчения полимерных материалов, содержащее загрузочное приспособление, дозатор, смеситель гранул с жидким хладагентом, молотковую дробилку и бункер готового .продукта, отличающееся тем, что, с целью снижения удельного расхода хладагента, смеситель концентрично установлен в цилиндрическом корпусе и образует с ним соединенную с накопительным бункером кольцевую камеру, верхняя торцовая часть которой образована решеткой, служащей переферией загрузочной площадки смесителя и обеспечивающая подачу газообразного хладагента к вновь загружаемому материалу.

2. Устройство по п. 1, отличающееся тем, что, с целью экономии производственной площади, бункер-смеситель, молотковая дробилка, накопительный бункер и емкость готового продукта с загрузочным бункером расположены последовательно один над другим.