Способ получения силикатного наполнителядля бумаги

Иллюстрации

Показать всеРеферат

ОПИСАН И Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

348669

Союз Советских

Социалистических

Республик

Зависимое от авт. свидетельства №

М. Кл. Р 21h 3/62

С 08k 1/10

Заявлено 10 XI.1970 (№ 1494769/29-33) с присоединением заявки №

Приоритет

Опубликовано 23.Ч!11.1972. Б1оллетепь № 25

Дата опубликования описания 12.1 .1972

Комитет по делам ивоойетеииЙ H OTKpLtTNA при Совете Министров

CCCP

УДК 676.1.023.6(088.8) Авторы изобретения

Г. С. Мелконян и Л. А. Меликсетян

Научно-исследовательский институт камня и силикатов

Заявитель

СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНОГО НАПОЛНИТЕЛЯ

ДЛЯ БУМАГИ

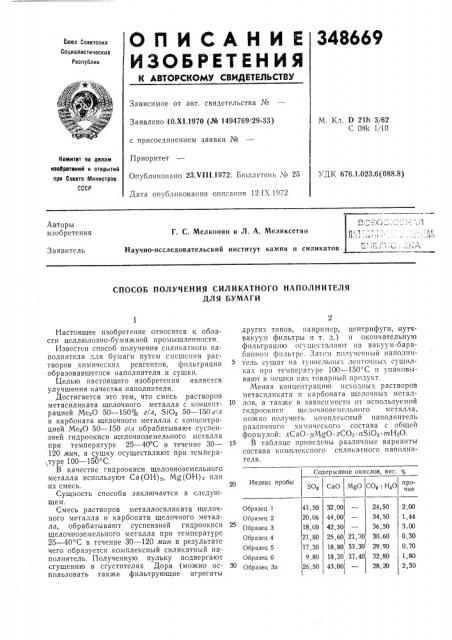

Содержание окислов, вес. %

Индекс пробы прочие

СаО МдО

CO3 i iН20

SOg

32,00

44 00

2,00

1,44 3,00 (0,70

1,80

2,30

24, 50

34,50

36,50

30,60

29,90

32,80

28,20

41,50

20,06

18,00

21,80

17,30

9,80

26,50

Образец 1

Образец 2

Образец 3

Образец 4

Образец 5

Образец 6

Образец Зп

42,50 !

25,60 21,70

18,80, 33,30

18,20 37,40!

43,00 !

Настоящее изобретение относится к области целлюлозно-бумажной промышленности, Известен способ получения силш<атного наполнителя для бумаги путем смешения растворов химических реагентов, фильтрации образовавшегося наполнителя и сушки.

Целью настоящего изобретения является улучшения качества наполнителя.

Достигается это тем, что смесь растворов метасиликата щелочного металла с концентрацией МехО 50 — 150% г/л, ЯОв 50 — 150 г!л и карбоната щелочного металла с концентрацией МеаО 50 — 150 г/л обрабатывают суспензией гидроокиси щелочноземельпого металла при температуре 25 — 40 С в течение 30 в 15

120 мин, а сушку осуществляют при темпера,туре 100 †1 С.

В качестве гидроокиси щелочноземельного металла используют Ca(OH)>, Мд(ОН)а или их смесь. 20

Сущность способа заключается в следующем.

Смесь растворов металлосиликата щелочного металла и карбоната щелочного металла, обрабатывают суспензией гидроокиси 25 щелочноземельного металла при температуре

25 — 40 С в течение 30 †1 мин в результате чего образуется комплексный силикатный наполнитель. Полученную пульку подвергают сгущению в сгустителях Дора (можно ис- 30 пользовать также фильтрующие агрегаты других типов, например, центрифуги, нутчвакуум фильтры и т. д.) и окончательную фильтрацшо осуществляют на вакуум-барабанном фильтре. Затем полученный наполнитель сушат на туннсльшлх ленточныx. сушилках при температуре 100 — 150 С и упаковывают в мешки как товарный продукт.

Меняя концентрацшо исходных растворов метасиликата и карбоната щелочных металлов, а также в зависимости от используемой гидроокиси щслочноземельного металла, можно получить комплексный наполнитель различного химического состава с общей формулой: хСаО gM< O.гСОа нЯО» mH О.

В таблице приведены различные варианты состава комплексного силикатного наполнителя.

348669

Предмет изоб ретения

Составитель О. Маслаченко

Техред Е Борисова Корректор Л. Царькова

Редактор Г. Кузьмина

Заказ 2869)11 Изд. № 1182 Тираж 406 Подписное

ЦНИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

Описываемый комплексный силикатный наполнитель по своим качественным показателям превосходит известные наполнители, что позволяет улучшить оптические свойства бумаги, т. е. белизну и непрозрачность.

Пример. Для изготовления офсетной бумаги оптимальным составом комплексного силикатного наполнителя берут (в /о ):

SiO> 25, СаО 43, СО2+Н 0=29,7 и прочие 2,3.

Режим получения паполнителя следующий.

Смесь растворов метасиликата натрия и карбоната натрия обрабатывают суспензией

Са (ОН) 2 при температуре 25 С в течение

30 мин в процессе непрерывного перемешивания. После этого фильтрацией отделяют осадок и подвергают сушке при температуре

100 — 150 С. Объемное соотношение исходных растворов метасиликата Na, карбоната Ма и суспензии Са (ОН) а следующее: 1,55: 1,00:

: 2,63.

Способ получения силикатного наполнителя для бумаги путем смешения растворов химических реагентов, фильтрации образовавшегося наполпитсля и сушки, отличаю10 и1ийся тем, что, с целью улучшения качества наполнитсля, смесь растворов метасиликата щелочного металла с концентрацией МезО

50 †1 г/л, Si02 50 †1 г/л и карбоната щелочного металла с концентрацией Ме О

15 50 — 150 г1л обрабатывают суспензией гидроокиси щелочноземельного металла при температуре 25 — 40 С в течение 30 — 120 мин, а сушку осуществляют при температуре 100—

150 С.