Патент ссср 349169

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ИЗОБРЕТЕНИЯ

Зависимый от патента №

Заявлено 06Х!11.1966 (М 1096289/23-4) М. Кл. С 07с 121j32

Приоритет

Комитет по делам изобретений и открытий при Совете Министров

СССР

УДК 547.339.2(088.8) Опубликовано 23. т !11 1972. Бюллетень № 25

Дата опублпкоганпя описания 31Л 111.1972

Авторы изобретения

Иностранцы

Гиоргио Капорали, Джузеппе Барберис, Натале Фарлаззо и Витторио Пензо (Италия) Иностранная фирма

«Монтекатини Эдисон С. п. А.» (Италия) Заявитель

СПОСОБ ОЧИСТКИ АКРИЛОНИТРИЛА ОТ АКРОЛЕИКА

Изобретение касается способа очистки акрилонитрила от акролеина путем химотермообработки в водной среде. Акрилонитрил находит широкое применение в производстве синтетического акрилового волокна, что обусловливает необходимость высокой степени его очистки от побочных продуктов, образующихся в процессе получения. Наиболее значительное количество в неочищенном сыром акрилонитриле содержится цианистоводородной кислоты, ацетонитрила, акролеина, ацетальдегида, а также в небольшом количестве ряд других примесей.

Известен способ очистки акрилонитрила от акролеина путем абсорбции сырого акрилонитрила, отмытого от аммиака, водой с последующим выделением его дистилляцией. Дистилляцию осуществляют в присутствии воды или без нее. При этом получают акрилонитрил с достаточно высоким содержанием акролеина — около 0,05о о, что не удовлетворяет обычным стандартам на так называемую «марку для прядения».

Целью изобретения является получение акрилонитрила высокой степени очистки от акролеина, содержание которого в целевом продукте не превышает 0,0005 (о. Эта цель достигается тем, что абсорбцию сырого акрилонитрила, отмытого от аммиака, ведут в щелочной среде с рН 7,5 — 11 с последующим нагреванием щелочного раствора до температуры 70 — 150 С и

5 дистилляцией.

Согласно изобретению, продукты каталигической реакции пропилена, аммиака и кислорода, содержащие, кроме акрилонитрила, цианистый водород, ацетонитрил, акролеин, аце10 тон, ацетальдегид и другие примеси в незначительных количествах, направляют в насадочную колонну, орошаемую разбавленной серной кислотой, для извлечения непрореагировавшего аммиака. Газовую смесь, освобо>к15 денную от аммиака, подают во вторую насадочную колонну, в противоток к воде, рН которой 7,5 — 11. Полученный водный раствор нагревают до температуры 70 — 150 С и подают в соответствующий аппарат, где раствор

20 выдерживают при этой температуре в течение

1 — 60 мин. По истечении этого времени раствор содержит лишь следы акролеина. Далее раствор направляют на дистилляцию и дальнейшую очистку от других примесей. В ре25 зультате всех последующих операций содержание акролеина в акрилонитрпле снижается до величины ниже 0,0005 ф, т. е. до указанного стандартами допуска.

349169

Номер примера

Условия опыта и результаты

3 4 рН раствора после добавки едкого натра

Длительность нагрева, мин

Температура нагрева, С

Состав раствора после нагрева, /о.

Акрилонитрил

Ацетонитрил .

Акролеин .

Цианистый водород

Ацетальдегид .

Ацетон

Состав полученного дистиллята, о/о.

Акролеин

Цианистый водород

Ацетальдегид .

Ацетон .

Акрилонитрил и ацетон

8,1 8,5

7,9

9,1

8

90

19

45

1,2

0,09

0,022

1,2

0,09

0,006

Не on

0,012

0,001

1,2

0,09

0,002 ределя

0,012

0,001

1,2

0,09

Следы ли

0.012

0,001

0,012

0,001

1,50

4,20

0,28

0,04

0,45

3,70

0,17

0,038

0,13

3,00

0,28

0,039

0,045

1,60

0,23

0,041

Остаток до 100у.

Величина рН раствора, содер>кащего продукты абсорбированной газовой смеси, освобожденной от аммиака, в соответствии с изобретением находится между 7,5 и 11, предпочтительно 8,5 — 10. Температура, до которой должен быть нагрет водный раствор абсорбированных продуктов, 70 †1 С, предпочтительно 75 — 90 С. Длительность нагрева водного раствора сырого акрилонитрила составляет от 1 до 60 чин, желательно от 5 до 30 мин.

Воду, абсорбирующую реакционный газ, подщелачивяют путем добавки щелочных соединений, в качестве которых можно применять гидроокиси или карбонаты щелочны.: металлов, лучше растворенные в водном растворе; можно также IIcIIQJIbaoBBTb бикярооп ать|

I11eë0 111ûõ металлов, тяк кяк В процессе нагревания и кипячения они превращаются в соответствующие карбонаты. Количество подщелачивающего вещества определяют в зависи.;1ости от его природы и от желаемого рН.

Давление и температура при абсорбции нс имеют решающего значения, но поскольку абсорбируемый акрилонитрил продукт летучий, лучше абсорбцию вести при температуре, близкой к комнатной.

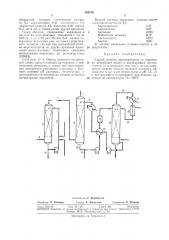

На черте>ке изображена технологическая схема процесса, поясняющая предлагаемый способ.

П р и и е р 1. Продукты каталитической газофазной реакции между пропиленом, аммиаком и воздухом, содержащие, кроме акрилонитрила, ацетонитрил, цианистый водород, акролеин, ацетальдегид, ацетон, воду, двуокись и окись углерода, а также кислород, азот, пропилеи и аммиак, сначала использу1от для генерирования пара за счет части физического их тепла, после чего их охлаждают до температуры около 200 С.

По трубе 1 эти продукты направляют в кубовую часть скрубберной колонны 2, где полностью извлекают аммиак. Для извлечения аммиака в колонну 2 по трубе 8 подают водный раствор, содержащий 1 — 2 /о серной кислоты и 30 — 40 /о сульфата аммония. Этот раствор циркулирует через колонну 2 с температурой 85 — 90 С.

По трубе 4 непрерывно или периодически отбирают такое количество раствора, которое необходимо для выделения одновременно образующегося сульфата аммония, для того, чтобы концентрация его в цикле оставалась постоянной, соответствующей вышеуказанной.

Газообразные продукты реакции, освобожденные от аммиака, имеющие температуру

85 — 90 С и насыщенные водяным паром, из колонны 2 по трубе 5 поступают в кубовую часть абсорбционной колонны 6, где их промывают в противотоке водой, абсорбирующей и растворяющей органические продукты, цианистый водород и часть двуокиси углерода, в то время как газообразные соединения — азот, кислород, окись углерода, остаток двуокиси углерода и пропилеи — выпускают по трубе 7.

4

Промывная вода температуры 20 — 35 С поступает в колону 6 из десорбционной колонны 8 по трубе 9. Вода имеет рН 10 и содержит в растворенном виде около 0,2 г/л натрия в виде карбоната или бикарбоната.

В кубовой части колонны 6 собирают разбавленный водный раствор продуктов реакции, рН раствора 7 — 7,5. Кубовый раствор имеет следующий состав (в %): 1,32 акрилонитрила, 0,11 ацетопитрила, 0,10 цианистого водорода, 0,02 акроленина, а также небольшие количества или следы других побочных продуктов.

Раствор, содер>кащий указанные продукты, выпускают из колонны 6 по трубе 10 и в точке 11 к нему непрерывно добавляют водный раствор едкого натра, так чтобы получить рН раствора 8,5. Подщелоченный раствор нагревают в аппарате 12 до 85 С за счет теплообмена с кипящим раствором, поступающим из десорбционной колонны 8. Нагретый раствор пропускают через аппарат 18, причем скорость подачи раствора регулируют так, чтобы обеспечить время нахождения раствора в этом аппарате 15 .иин.

В соответствии с изобретением при абсорбции продуктов реакции щелочным раствором и последующем нагревании его в аппарате 13 содержание акролеина в нем значительно снижается.

Раствор с достаточно сниженным количеством акролеина поступает сверху в колонну 8.

В кубовую часть этой колонны подают острый пар в количестве, достаточном для вытеснения из раствора всех растворенных в нем летучих органических соединений. Эти летучие органические соединения испаряются и вместе с водяным паром по трубе 14 поступают в аппарат 15, где и конденсируются. Конденсат в остойнике 16 разделяется на две фазы: верхнюю — органическую и нижнюю — водную.

Водную фазу возвращают в колонну 8 по трубе 17. Органическая фаза представляет собой

349169

1,27

0,09

0,028

0,10

0,012

0,001 опытов и пх

Предмет изобретения

Составитель Е. Дембовская

Тех ред Л. Богданова

Корректор Е. Исакова

Редактор Л. Ушакова

Заказ 2635 18 Изд. М 1167 Тираж 406 Подписное

ЦНИИПИ Комитета по делам изобретений и открытии при Совете Министров СССР

Москва, Ж-35, Раушская i:àá., д. 4)5

Типография, пр. Сапунова, 2 очищенный продукт, следующего состава (в 7о): акрилонитрил 84,0, ацето1гитрил 7,0, цианистый водород 4,8, акролеин 0,02, ацетон

0,17, вода 4,0, а также следы других примесей.

Таким образом, содержание акролеина в расчете на а.р11лонитрил снижается с 1,5 до

0,021, т. е. в 60 раз. Остаточное низкое содержание акролеина уже не имеет существенного значения, так как при дальнейшей очистке акрилоннтрила от других примесей происходит дополнительное спонтанное снижение концентрации акролеина до величины ниже

0 0005%.

Пример 2 — 5. Опыты проводят по поточной схеме, представленной на чертеже, с соблюдением методики, а также при использогании аппаратуры указанных в примере 1. Изучают влияние рН раствора, температура длительности его нагрева на степень снижения концентрации акролеина.

Водный pacTDop продуhTOB реакции имеет следующий состав (в Я ):

Акрилонитрил

Ацетонптрил

5 Акролеин

Цианистый водород

Ацетальдегид

Ацетон

B таблице приведены условия

То результаты.

Способ очистки акрилонитрила от акролеи15 на абсорбцией водой и последующей дистилляпией, от.шча.оп1пйся тем, что, с целью повышения степени о шстки целевого продукта, абсорбцию ведут в щелочной среде с рН 7,5 — 11 с последующим нагреванием полу генного ра20 створа до температуры 70 — 150 С.