Устройство для перемещения калибровочной втулки электродообмазочного пресса

Иллюстрации

Показать всеРеферат

О П И С А Н И Е 349541

ИЗОБРЕТЕНИЯ

Сок1а Советоких

Социалистических республик

Зависимое от авт. свидетельства ¹

Заявлено 17.т 111.1970 (№ 1468071/25-27) с присоединением заявки №

Приоритет

Опубликовано 04.1Х.1972. Бюллетень ¹ 26

Дата опубликования описания 2.11.1973

Л!. Кл. В 23k 35/40

Катвитет оо аела1е изобретений и открытиЯ орн Совете Министров

СССР

УДК 621.791.042.403 (088.8) Авторы изобретения

1О. Д. Истомин и М. E. Карпетин

Заявитель

УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ КАЛИБРОВОЧНОЙ ВТУЛКИ

ЭЛ ЕКТРОДООБМАЗОЧ НОГО П P ЕССА

Изобретение относится к области производства электродов для ручной дуговой сварки на электродообмазочпых прессах.

Для достижения строгой концентричности обмазки, наносимой на электродную проволоку, требуется, чтобы оси свечи и калибровочной втулки электродообмазочного пресса совпадали. Для достижения этого при всяком изменении положения свечи, находящейся под воздействием, как правило, неравномерного значительного давления обмазочной массы, корректируют положение калибровочной втулки. Такая корректировка в настоящее время осуществляется вручную, для чего пресс приходится останавливать, снимая давление, под которым движется обмазочная масса.

Этот способ корректировки положения калибровочной втулки имеет ряд недостатков, и в том числе неточность корректировки положения втулки при снятом давлении на обмазочную массу, длительность самого процесса корректировки, необходимость постоянного присутствия человека для контроля за работой пресса и осуществления вмешательства в процесс изготовления электродов, снижение производительности пресса вследствие частых остановок, возможность брака.

Указанные недостатки устраняются за счет того, что крепление калибровочной втулки на прессе не является абсолютно жестким; втулка закреплена в центре подвески двутавровой конструкции, жесткой только в направлении осп втулки и достаточно гибкой в плоскости, перпендикулярной этой осп. Такая гибкость конструкции обеспечивается профилем полок и стенки ее (этот профиль обладает наибольшим моментом сопротивленич пзгибпым усилиям В HaIIpaBëeíIIï Осп втулки), а также способом крепления двутавровой конструкции— только в крайних точках полки ее жест! 0 к)1епятся к корпусу пресса. Гибкая конструкция подвески калноровочной втулки фиксируется в заданном положении с помощью двух сервоприводов: первый пз ни. „ закрепленный пепо15 двнжно па корпусе пресса, посредством винтовой пары развивает нормальное усилие, изгибающее полки двутавровой конструкции; второй аналогично депствует в отношении стенки двутавровой конструкции, будучи шарнирно

20 закрепленным по торцам ее (такое крепление второго сервопривода позволяет удерживать его выходной вал в диаметральной плоскости калибровочной втулки при любом практически возможном изгибе полок первым сервоприво25 до») .

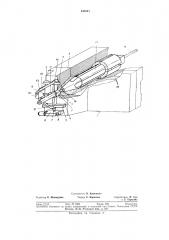

На чертеже представлено предлагаемое устройство.

Калпоровочная втулка 1 жестко закреплена в средней части стенки 2 двутавровой конЗО струкцпп, полки 1 которой по краям 4 неподвижно 1креплены на корпусе головки 5 прес349541

3 са. Крепление между собой стенки 2 и полок 8 тоже жесткое.

Сервопривод 6 неподвижно закреплен на корпусе головки 6 пресса. его выходной вал 7 песет винт винтовой пары 8, гайка которой жестко укреплена на нижней полке 3 двутавровой конструкции подвески калибровочной втулки 1.

Выходной вал 9 сервопривода 10 также песет винт винтовой пары ll, гайка которой жестко закреплена на корпусе калибровочной втулки 1. С помощью дистанционных тяг 12 с шарнирными окончаниями 18, 14 сервопривод 10 крепится к самой двутавровой конструкции подгески.

В составе каждого сервопривода — приводной двигатель, редуктор и устройство обратной связи.

Устройство работает следующим образом.

Обмазочная масса 16 под давлением движется IIQ каналу пресса к калибрующей втулле 1, с помощью которой формируется слой обмазки на электродной проволоке 16, Электродная проволока 16 направляется по центру отверстия калибрующей втулки 1 свечой 17, жестко закрепленной в головке 5 пресса.

Проведенные исследования выявили жесткую однозначную взаимозависимость между несоосностью втулки 1 и свечи 17 и разностенностью обмазочного покрытия на электродной проволоке.

В настоящее время известны способы измерепия деформации свечи 17; при наличии такой схемы автоматики в действие приводится тот или иной сервопривод — 6 плп 10, или оба вместе. Сервопривод 6 прп работе развивает посредством винтовой пары 8 усилие, приводящее к изгибу полок 8 и вертикальному перемещению втулки 1 в плоскости чертежа. Соответственно перемещается и сервопривод 10 (благодаря креплению его к двутавровой конструкции подвески калибровочной втулки с помощью дистанционных тяг 12), вследствие чего обеспечивается постоянная соосность его выходного вала 9 и винтовой пары 11.

При работе самого сервопривода 10 в винтовой паре 11 развивается усилие, приводящее к изгибу стенки 2 и горизонтальному перемещению втулки 1 в плоскости чертежа.

Одновременная работа сервоприводов 6 и 10 перемещает втулку 1 в плоскости, перпендику5 лярной направлению перемещения электродной проволоки, на расстояние, обеспечивающее новое совпадение осей свечи 17 и калибровочной втулки 1. При этом в схеме автоматики происходит компенсация сигналов, про10 порциональных деформации свечи в соответствующих направлениях, сигналами обратных связей сервоприводов.

Перемещаясь, калибровочная втулка 1 скользит по торцовой поверхности корпуса

15 головки 5. Постоянство минимально необходимого зазора, с которым осуществляется скольжение, гарантируется высокими моментами сопротивления сечений полок 8 и стенки 2 двутавровой конструкции подвески усилиям, дей20 ствующим в направлении движения электродной проволоки и пропорциональным давлению, под которым подается обмазочная масса.

В свою очередь, постоянство зазора позволяет осуществить коррекцию положения ка25 либровочной втулки без остановки пресса.

Предмет изобретения

Устройство для перемещения калибровочной

30 втулки электродообмазочного пресса, содержащее несущую подвеску втулки, смонтированную па корпусе головки пресса, два сервопривода, каждый из которых снабжен валом с гайкой, и дистанционные тяги, отличающееся

35 тем, что, с целью обеспечения строгой концентричности обмазки на электродной проволоке, несущая подвеска выполнена в виде двутавровой балки, крайние точки полок которой закреплены на корпусе головки пресса, а стенка

40 балки в средней части жестко соединена с втулкой; один из сервоприводов закреплен на корпусе головки пресса и связан через вал с гайкой, вмонтированной в одну из полок подвески, а другой ссрвопривод дистанционными

45 тягами шарнирно соединен с серединами обеих полок и также связан через вал с гайкой, вмонтированной в корпус калибровочной втулки.

349541

Редактор К. Шанаурова

Заказ 71/!4 Изд. ¹ 1854 Тираж 406 Подписное

П1-1ИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

Составитель В. Кравченко

Техред E. Борисова

Корректоры: Н. Лук и 3. Тарасова