Патент ссср 352467

Иллюстрации

Показать всеРеферат

О П И С А Н И Е 352467

ИЗОБРЕТЕНИЯ

Союэ Советских

Социалистических

Республик

К ПАТЕНТУ

Зависимый от патента №

Заявлено 26Х!!1.1969 (№ 1369524/23-4) М. Кл. С 10@ 9/14

Приоритет 04.IX.1968, ¹ 165110, Франция

Комитет по делам иаобретеиий и открытий при Совете Министров

СССР

УДК 665.642(088.8) Опубликовано 21.1Х.1972. Бюллетень № 28

Дата опубликования описания 6.Х.1972

I бC

Авторы изобретения

Иностранцы

Франсуа Бигаш и Мишель Лемэ (Франция) Иностранная фирма

«Энститю Фраисэ дю Петроль, дэ Карбюран э Любрифьян (Франция) Заявитель

СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИ НОВЫХ УГЛЕВОДОРОДОВ

Изобретение относится к способу получения олефиновых углеводородов.

Известен способ получения олефиновых углеводородов путем термического крекинга с водяным паром нефтяных фракций, например нафты, при 750 — 900 С и давлении

1 — 5 атм, заключающийся в том, что исходное сырье предварительно смешивают с водяным паром и подают в печь; полученные при этом продукты крекинга подвергают закалке и направляют в разделительную колонну. С низа этой колонны отводят жидкие продукты, часть которых через теплообменник рециркулируют в разделительную колонну, а другую часть выводят с установки. С верха колонны отводят газы, охлаждают их и далее разделяют на фракции, Однако в продуктах крекинга содержатся соединения, которые при дистилляции осаждаются в разделительной колонне в виде коксовых отложений.

Целью изобретения является устранение коксовых отложений в разделительной колонне.

Указанная цель достигается за счет выделения конденсацией из охлажденных продуктов крскинга высококипяших углеводородов с последующей подачей газообразных продуктов в раздслитслbíóþ колонну.

Крекинг целесообразно проводить при весовом соотношении водяного пара к углеводородному сырью 0,5 — 10, температуре 750—

900 С и давлении 1 — 5 ат.тт.

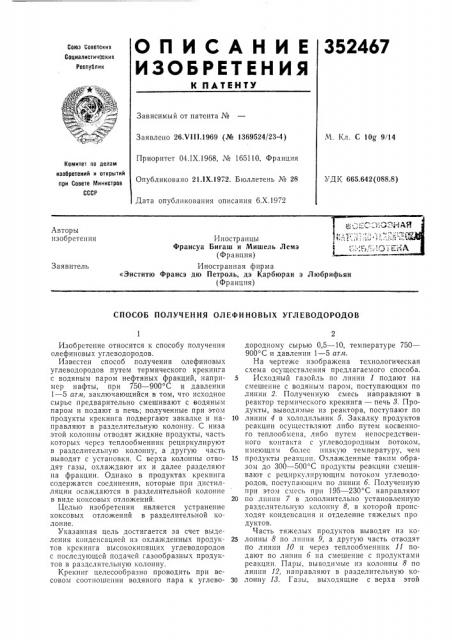

На чертеже изображена технологическая схема осуществления предлагаемого способа.

5 Исходный газойль по линии 1 подают на смешение с водяным паром, поступающим по линии 2. Полученную смесь направляют в реактор термического крекинга — печь 8. Продукты, выводимые из реактора, поступают по

10 линии 4 в холодильник 5. Закалку продуктов реакции осуществляют либо путем косвенного теплообмсна, либо путем непосредственного контакта с углеводородным потоком, имеющим оо;10с низкую температуру, чем

15 продукты реакции. Охлажденные таким образом до 300 — 500 С продукты реакции смешивают с рециркулпрующим потоком углеводородов, поступающим по линии б. Полученную при этом смесь при 195 — 230 С направляют

20 по линии 7 в дополнительно установленную разделительную колонну 8, в которой происходят конденсация и отделение тяжелых про дуктов.

Часть тяжелых продуктов выводят из ко25 лонны 8 по линии 9, а другую часть отводят по линии 10 и через теплообменник 11 подают по линии б на смешение с продуктами реакции. Пары, выводимые из колонны 8 по линии 12, направляют в разделительную козО лонну 18. Газы, выходящие с верха этой

352467

Составитель Н. Шихтерова

Редактор 3. Горбунова Техред Л. Богданова Корректор Е. Давыдкина

ЦНИИПИ Заказ 3337/16 Изд. ¹ 1355 Тирам< 406 Подписное

Типография, пр. Сапунова, 2 колонны по линии 14, направляют в холодильник 15, а затем по линии lб в разделитель 17.

С низа колонны 18 по линии 18 выводят тяжелые углеводороды, часть которых через теплообменник 19 подают в линии б и 12.

Колонна 8 представляет собой полый аппарат, из которого отложившийся кокс удаляют известным способом. Чтобы вести процесс непрерывно, желательно установить несколько таких аппаратов. Так, во время очистки одного из них другие будут функционировать.

Возможны и другие варианты способа. Колонна 18 может функционировать с водяным орошением в се верхней части. Тяжелую жидкость, выводимую из колонны 8, рециркулируют по линии 10 в линию 7, С помощью этого жидкого потока из эфлюента поглощают большое количество тепла, которое рекуперируют в теплообменнике 11. Рециркулирование тяжелой жидкости, выходящей из теплообменника 19 в линию б, способствует охлаждению газообразного эфлюента закалки. Кроме того, большую часть его выпаривают, что повышаег точку росы смеси, поступающей в колонну 8.

Таким образом температура жидкости в линии 9 повышается; количество тепла, отводимого теплообменником 11, также увеличивается.

Пример. Исходным сырьем для данного процесса служит газойль, имеющий плотность

0,882, т. кип. 166 — 435 С; 10% этой фракции выкипает при 240 С. Весовое соотношение вода: углеводороды равно 1,1. Температура процесса 855 С, давление 2,2 кг/сл .

Температура продукта после холодильника

5 650 С, средняя температура в колонне 8

5 215 С, а в колонне 13 186 С. Водяной пар получают при 180 С в теплообменнике 11 и при 150 С в теплообменнике 19.

Весовая производительность по этилену за один проход составляет 21 % .

10 . Соотношение расхода хкидкости в линиях

10 и 20 10: 1 — 30: 1, прсимуществснно 2: 1—

50: 1.

В колонне 8 конденсируется 10 — 60% углеводородов, а в колонне 18 — 20 — 60%, Не15 сконденсированные углеводороды составляют

5 — 60% от веса эфлюента.

Предмет изобретения

1. Способ получения олефиновых углеводо20 родов путем термического крекинга нефтяных углеводородов в присутствии водяного пара с последующим охлаждением полученных при этом продуктов и подачей их в разделительную колонну, отлачающийся тем, что, с целью

25 устранения коксовых отложений в разделительной колонне, из охлажденных продуктов предварительно выделяют конденсацией жидкие высококипящие углеводороды и газообразные продукты направляют в разделитель30 ную колонну.

2. Способ по п, 1, отличающийся тем, что процесс ведут при весовом соотношении водяного пара к углеводородному сырью 0,5 — 10, температуре 750 — 900 С и давлении 1 — 5 атм.