Способ извлечения металлов из шлаков, раймовки, хвостов и других металлосодержащих отходов, а также окисленных или судьфидных руд или концентратов

Иллюстрации

Показать всеРеферат

Я 35373

11аасо 40 а, 12

АВТОРСКОЕ СВИДсТЕЛЬСТВа НА ИЗОБРЕТЕНИЕ

ОПИСАНИЕ способа извлечения металлов из шлаков, раймовки, хвостов и других металлосодержащихотходов, а также окисленных или сульфидных руд или концентратов

К зависимому авторскому свидетельству Г. B. Рыкова, заявленному 13 мая 1933 года (спр. о перв. ¹ 128588).

Основное авторское свидетельство на имя того же лица от 31 января 1934 гола ¹ 34146.

0 выдаче зависимого авторского свидетельства опубликовано 31 марта

1934 года. (368) Современные способы переработки полиметаллических руд при сложности переработки имеют значительные потери металлов в различных отходах.

При обогащении и разделении руд на концентраты селективной флотацией по. тери цветных металлов в хвостах нередко достигают 20 — 30 /о; при дестилляции цинка или выщелачивании обожженных цинковых концентратов для электролиза потери цинка достигают 30 — 40%; при плавке свинцовых концентратов в шлаках теряется до 10 — 15а/о свинца и. полностью цинк, содержащийсч в концентратах ебычно в, количестве до 10 — 12O/0; медь руды также в значительной степени теряется в раймовке, кэках и шлаках.

Дополнительная переработка металлургических отходов позволяет извлечь не- которое количество потерянных металлов в виде полупродуктов, требующих дальнейшей переработки их на металлы, однако общее извлечение металлов при,переработке полиметаллических руд редко превышает.. по свинцу 85 /в, цинку 70% и меди 60%.

Вместе с цветными металлами теряются и благородные металлы, особенна в хвостах обогатительных фабрик, не подвергающихся обычно дополнительной переработке. Г1отери благородных металлов нередко достигают 40 — 50о/о при значительном содержании их,в рудах.

Переработка руд во взвешенном состоянии по газ-процессу позволяет иметь почти полное извлечение цин1 а, свинца, меди и благородных метаЛлов, однако, получаемые окислы летучих металлов (цинка, свинца и др,) требуют дополнительной переработки их для, разделения и выплавки металлов.

Предлагаемый способ извлечения и разделения металлов, являясь развитием ранее разоаботанного способа переработки окисленных и сульфидных руд, концентратов и металлургических отходов, описанного в авторском свидетельстве"

И 34146, дает возможность, по мнению изобретателя, иметь не только полное 1 извлечение металлов, но также и разделение их в металлическом состоянии без дополнительной переработки.

Кроме того, предлагаемое видоизменение процесса извлечения металлов обработкой материалов во взвешенном состоянии совершенноустраняет унос шихты с отходящими газами .. и позволяет использовать их как горючие газы для прокыцщенных целей.

При переработке сульфидных материалов сера будет содержаться в отходящих газах в виде паров серы и сероводорода,, а не в виде сернистого газа, что позволит использовать газы для получения серы, сероуглерода и других продуктов.

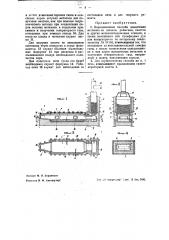

На чертеже фиг. 1 изображает предназначенную для осуществления предлагаемого способа печь, в продольном разрезе; фиг. 2 — то же, разрез по линии

АВ на фиг. 1; фиг. 3-то же, разрез по линии EF ка фиг. 1, и фиг. 4-разрез по линии CD на фиг. 3.

По предлагаемому способу шихта из тонко размолотых материалов (руды, концентраты, отходы и др.) и угольной пыли вдувается s накаленную камеру печи горячим воздухом с паром параллельно с факелом отопительных форсунок так, чтобы получался общий газовый поток, где происходит взаимодействие водяного пара с раскаленнымм частицами yr4epoда с образованием интенсивной восстановительной среды СО + Н, н восстановление металлов.

Летучне металлы (цинк, свинец, сурьма, олово и др,) в момент восстановления в мелкораздроблеином состоянии испаряются и в виде паров удаляются мз восстанорительной камеры печи с отходящими газами.

Нелетучие металлы (медь, никель и др.) собираются вместе со шлаком в

-ванне камеры и отделяются от шлака вследствие разности удельных весов.

Отходящие газы, содержащие пары, металлов, окись углерода, водорода и другие газы, продукты сгорания топлива и др., направляются в- шахту, наполненную крупным коксом, где происходит разложение водяных 1паров и продуктов ,сгорания топлива раскаленным коксом, восстановление окислившихся металлов и конденсация паров свинца, олова и других мало-летучих металлов, собираю, щихся вместе со шлаком от золы кокса и унесенной газами шихты в горке шахты, где металл или сплав отделяются от шлака вследствие разности удельных весов.

Количество кокса в шахте регулируется так, чтобы на колошнике шахты тем-, пература газов была не ниже 600 для предотвращения конденсации паров, которые могут быть окислены на калошнике дополнительным воздухом. в:окиси или сконденсированы в отдельном приемнике.

Пары серы при иереработке сульфидных руд также могут быть сконденсированы или при резком. охлаждении газов получены в виде серного цвета. Отходящие газы, содержащие значительные количества СО,Н, и других горючих газов, после очистки от металлов и серы могут быть использованы для промышленных целей.

Способ таким образом позволяет одновременно вести переработку руд, концентратов н отходов fñ разделением металлов и извлечением серы н использовать низкосортные виды топлива (штыб, пыль, мелочь и др.) для получения генераторного или водяного газа.

На прилагаемом чертеже изображена печь для переработки полиметаллических руд, концентратов и отходов по предлагаемому способу. Печь состоит из горизонтальной камеры 1 для газификации топлива и восстановления металлов во взвешенном состоянии, имеющей фотокамеру 2 для подачи шихты во взвешенном состоянии в ванну для шлака и нелетучих металлов. Восстановительная камера соединена суженным боровом 3 с газогенераторной шахтой,. наполненной. коксом, с кесонными заплечиками 5 и горном 6 для отстаивания малолетучих металлов (свинец, олово и др.) от шлака из унесенной газами шихты и золыкокса.

Газы боровом 3 поступают из восстановительной камеры в горн шахты и через узкий канал 7 поступают в шахту с коксом, где происходит разложение раскаленным КоКсоМ водяных паров и продуктов сгорания топлива на горючие составляющие.

Шахта служит также для конденсации малолетучих металлов, стекающих в горн шахты, и для очистки газОв от пыли.

Для устранения забивания коксовой насадки пылью и для прогрева шахты и горна в узком канале шахты имеютея форсу кн 8, работающие на восстановительном пламени.

Загрузка шахты коксом производится обычньм путам чере. люки 9,если вессги в шахте дожигание горючих газов и окисление паров летучих металлов для получ=ния окислов, или при помощи гидравлического затвора при конденсации па ров летучих металлов в отдельном приемнике и получении генераторного газа, отводимых при помощи отвода 10. Для выпуска шлака и металлов служат летки 11.

Для загрузки шахты во взвешенном состоянии через отверстия в торце фотокамеры 12 служат обычные пылеугольные форсунки 13 при введении в рас.пыливающий воздух необходимого количества пара.

Для подогрева печи (если это будет необходимо) служат форсунки 14. Рабоч е окна 15 служат для наблюдения за состоянием печи и для текущего ремонта.

Предмет изобретения.

1. Видоизменение способа извлечения металлов нз. шлаков, райм вки, хвостов и других металлосодержащих отходов, а также окисленных или сульфидных руд или концентратов по авторскому свидетельству ¹ 34146, отличающееся тем, что отходящие из восстановительной камеры газы, с целью конденсации содержащихся в них паров малолетучих металлов и получения генераторного газа, направляют в шахту, наполненную коксом.

2. Для осуществления способа по п. 1 печь, отличающаас применением газогенераторной шахты 4.

Экспорт М. И. Бердников

Редактор И. Ф. Алътшулер1

Ткa li < мподисраф". 1амГ>. 12 Зак. Зб90.