Способ охлаждения крекинг-газа

Иллюстрации

Показать всеРеферат

СПИ Е изоБРЕТЕНИЯ

354675

Со(ох Советских

Социалистических

Республик

К ПАТЕНТУ

Заявлено 05.1Х.1969 (№ 1 360612/23-26)

Приоритет 06.IХ.!968, № 64196/68, Япония.Ч. Кл. Е 251 1/02

Комитет оо делам изобретений н открытий лри Совете Министров

СССР

Опубликовано 09,Х.1972. Бюллетень № 30

УДК 66.045.5(088.8) Дата опубликования описан(ив 27.Х.1972

Авторы изобретения

Иностранцы

Сато Такехико и Сагами Хироюки (Япони!!) Иностранная фирма

«Мицубиси Петрокемикал Компани, Лимитед» (Япония) Заявит(.ль

СПОСОБ ОХЛАЖДЕНИЯ КРЕКИН Г-ГАЗА

Зависимый от патента №

Изобретение относится к охла>кдению крекинг-газа и теплообменнике.

Известен способ охлаждения крекинг-газа путем подачи его в теплообменник. Однако крекинг-газ, полученный крекированием углеводородов, имеет обы шо температуру порядка 700 — 900 С. Поэтому перед тем как направить крекинг-газ в последующую зону, чтобы произвести в ней операцию разделения его на многочисленныс полезные фракции, необходимо крекинг-газ, имеющий высокую температуру, подвергнуть быстрому охлаждению с тем, чтобы искл(очить полнконденсацию или полимеризацшо олефина или углеводородов ароматического ряда, содержащихся в крекинггазе. Если время нахождения высокотемпературного креки((г-газа в теплообменнике больше, чем нужно, это приводит к нежелательным вторичным реакциям крекинг-газа, в результате которых он превращается в менее ценные продукты, например такие газы как водород H метан I(60>leе тяжелые — крекированное масло и кокс, которые отлагаются в трубах теплообменника, В результате отложения кокса на стенках труб тсплообменника в нем происходит падение давления и, как следствие, повышение давления в крекинг-печи, что приводит к уменьшению выхода олефина.

Для предотвращения отложений смолисты;. веществ и кокса при осуществлении опис!.(ва<МОГО спосооа Охлаждения крекипГ-Газа последний подают в топлообл(снннк в количестве 50 — 120 кг/с.и - сек, выдерживают при 450—

600 С в течение 0,05 сск, а затем подвергают прямому охлаждению до 150 — 250 С с использованием распыленного масла.

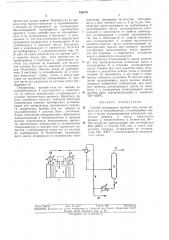

Iha IeI)Te>((e схематически изображено устройство для осуществления предложенного способа.

Устройство состоит нз крекш(г-печи 1 с конвениионной частью 2 и радиационной частью 3, теплообменника 4, трубопроводов 5—

10, холодильника 11, разделительной зоны 12 и теплообменника И.

Устройство работает следующим образом.

Пар для растворения крекируемых углеводородов подается по трубопроводу 14 в термичес(су(0 крекинГ-печь 1, а крекируемые уГлеводороды — по трубопроводу 15. В конвекционной части 2 крекинг-печи смесь пз крекируемых углеводородов и пара предварительно нагревается, а в радиационной части 1 нeфтя((ое масло т(.рмич(ски крекируeтся.

Смесь крекинг-газа из крекинг-печи 1 поступает в теплообменник 4, в котором прон ходит ее охлаждение, Трубопровод 5, соединяющий крекинг-печь с теплообменн иком 4. (е354675

Предмет изобретения из а ка з 3580/1 2 Изд. Л 1477 Тираж 406 Подписное

ЦНИИПИ Комитста по; сдам изобрстсиий и открытий при Соастс М1шпстров СССР

Москва, К-35, Раушская иаб., д. 4/5

Типография, ир. Сапуиова, 2 лается как можно короче. Крекинг-газ из крекинг-печи быстро поступает в теплообменник, в котором он охлаждается до температуры, обеспечивающей прекращение термического крекинга. Смесь крекинг-газа из тсплообмснника 4 по трубопроводу б поступает в холодильник 11, где она охлаждается посредством распыления подаваемого в холодильник 11 по трубопроводу 8 тяжелого масла. Охла>кденный в холодильнике 11 крекинг-газ подастся 10 по трубопроводу 7 в разделительную зону 12.

В зоне 12 смесь разделяется на крекинг-газ и и тяжелое масло, при этом крекинг-газ по трубопроводу 9 поступает в перегонную систему (на чертеже не показана) для получения этилена или других конечных углеводородов. Отделенное тяжелое масло по трубопроводу 8 поступает в теплообмснник 18, в котором происходит отбор тепла, и затем идет снова на распылитель холодильника 11, причем часть его удаляегся из системы через трубопровод 10.

Температура крекинг-газа на выходе из теплообменннка 4 регулируется в зависимости от свойств крекирусмых углеводородов и условий термического крекинга. Например, по мере повышения среднего значения объемной температуры кипения крекируемых углеводородов или температуры термического крекинга температура крекинг-газа на выходе из теплообменника 4 должна быть увеличена.

Такая технология предупреждает образование коксоотложений в теплообменнике 4, которые делают невозможным непрерывность процесса, обеспечивает разжижение в холодильнике содер>кащегося в крекинг-газе смолистого вещества и непрерывный отвод его из системы по трубопроводу 10. Количество охла>кдающего масла,,подаваемого в холодильник через инжектор, превышает количество поступающего в него крекинг-газа от 2 до 8 раз. Температура цирку.тпрующего по трубопроводу 8 охлаждающего масла поддер>кивается оптимальной в зависимости от свойств крекирусмых углеводородов и условий крекирования, так как в зависимости от свойств крекируемых углеводородов и условий термического крекинга берется масло соответствующей характеристики, причем при слишком высокой температуре охлаждающего масла происходит его старение и повышается отложение кокса в аппаратуре охлаждения.

Температуру охла>кда!Ощего масла понижают для предупре>кдсния отложения кокса в холодильнике 11 и старения охлаждающего масла. Однако при этом давление пара, полученного в результате отбора тепла в теплообменнике И, понижается, а это ведет к повышению стоимости установки. В системе циркуляции охлаждающего масла должна поддер>киваться наивысшая температура, при которой свойства охлаждающего масла не меняются, т. е. температура охлаждающего масла дол>кна быть (предпочтительно) в пределах

150 †2 С.

Способ охлаждения крекинг-газа путем подачи его в теплообменник, orëè÷à/oùèéñÿ тем, что, с целью предотвращения отложений смолистых веществ и кокса,,крекинг-газ подают в теплообменпик,B католичестве 50—

120 кг/см сек, выдерживают при температуре

450 — 600 С в течение 0,05 сек, а затем подвергают прямому охлаждению до температуры 150 — 250 С с использованием распыляемого масла.