Способ изготовления стеклопластиковых конструкций

Иллюстрации

Показать всеРеферат

, О Л И С А Н И Е, 36l095 ! ИЗОБРЕТЕН Ия .

СОюз Советскиу

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

I

М. Кл. В 29с 27/12

I

1 за 1973 m УДК 678.029.42(088.8) Зависимое от авт. свидетельства №вЂ”

Заявлено 23.ill.1970 (№ 1418!49!23-5)

/ с присоединением заявки №вЂ”!

Комитет по делам изсбретени!1 и открытий:, при Совете Министров

СССР !

Приорцтст—

Опубликовано 07.Х11.1972 Бюллетень №

Да;; опубликования описания 13.11.!973

Авторы изобретения

А. Д. Айвазбеков и H. E. Бройтман

Заявитель

СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОГтЛАСТИКОВЫХ

КОНСТРУКЦИЙ

Изобретение касается переработки стеклопластиков и может быть использовано при производстве конструкций сложной и пространственной конфигурации.

Известен способ изготовления стеклопластиковых конструкций из термореактивных прессматерналов, предусматривающий операции по формированию отдельных заготовок из термореактивной пластмассы с волокнистым наполнителем с последующей их полимеризацией и соединением, Предлагаемый способ отличается тем, что заготовки отдельных деталей конструкции выполняют»а 20 — 150 яя длиннее номинального размера в готовом изделии. При предварительной полимеризации для создания жесткой структуры концы детали (20 — 150 мм) остаются незаполимеризованными. Соединение деталей в пространственную конструкцию осуществляется незаполимеризованными концами с последующим прессованием конструкции при обычном режиме.

Технология изготовления изделий следующая.

Заготовки деталей, подлежащих соединению в сложную пространственную конструкцию, выполняются на 20 — 150 лтлс длиннее с тем, чтобы эта часть заготовки не подвергалась прессованию. Удлиненная на 20 — 150 мм заготовка детали из прессматериала прессуется таким образом, чтобы в основной части детали поли меризацня прошла вполне достаточно для создания жесткой структуpbI. Концы же детали (20 — 150 мм) остаются полностью незаполпмеризованными.

Таким образом, можно изготовить детали различной конфигурации, концы или торцы которот! будут представлять собой !езаполпмеризованный прессматериал.

1О Затем в сборочной пресс-форме две или нес:;Олько деталей накладываются незаполимсрпзован ыми концами одна на другую или закладываются прессматериалом и прессуются прп обычном режиме. В результате прес15 сования получается однородная конструкция, пе отличающаяся в местах соединения по своей структуре от основного материала. Конструкция получается равнопрочной и по механическим показателям.

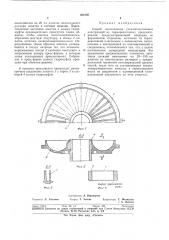

20 В качестве примера можно привести изготовление сложной крупногабаритной конструкции колеса гидромуфты диаметром 620 мм из ориентированного прессматериала.

На фиг. 1 изображено колесо гидромуфты

25 в плане; на фиг. 2 — разрез по А — А по диаметру колеса гидромуфты на фиг. 1; на фиг.

3 — разрез по Б — Б на фиг. 2; на фиг. 4— предварительно отпрессованная заготовка лопатки колеса гндромуфты.

З0 Заготовки лопаток 1 колеса гидромуфты

361095

Предмет изобретения

4Ра г. 1 Ре1г 2 2

1 1

Сы/рай прессмптеPll Q J7

Фиг 5

Составитель А. Перевертов

Техред T. Ускова Корректоры T. Медведев,t и А. Дзесова

Редактор Л. Ушакова

Заказ 733/3 Изд. фе 14 Тираж 404 ПолинcHoc

ЦНИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, М(-35, Раушская наб., д. 4/5

Тип. Харьк. фил. пред. «Патент»

DbIIIo. ÷Hÿþòcÿ на 20 мм длиннее номинального размера лопатки в готовом изделии, Подготовленная заготовка лопатки 1 колеса гидромуфты предварительно прессуется таким ооразом, чтобы лопатка заполимеризовалась, образовав жесткую структуру, а концы 2 лопатки остались незаполимеризованными. Опрессованные таким образом лопатки укладываются в гнезда матрицы так, что незаполимеризованные концы 2 свободно выступают в загрузочную камеру пресс-формы, в которую затем закладывают прессматериал. Собранное в пресс-форме колесо гидромуфты прессуют при обычном режиме.

В процессе прессования происходит равнопрочное соединение лопаток 1 с тором 3 и ступицей 4 колеса гидромуфты.

Способ изготовления стеклопластиковых конструкций из термореактивных прессматериалов, предусматривающий операции по формованию отдельных заготовок из термореактивной пластмассы с волокнистым наполнителем с последующей их полимеризацией и соединением, отличаю иийся тем, что, с целью

10 изготовления однородной конструкции без применения соединительных элементов, заготовки деталей выполняют на 20 — 150 мм длиннее их номинальных размеров с предварительной частичной полимеризацией средних

13 частей, после чего их состьвковывают незаполимеризованными концами и опрессовывают места их соединения с одновременной полимеризацией связующего на этих участках.