П т б авторы изобретения заявитель г. п. михалькова, с. а. цатурян и в. и. баскова '

Иллюстрации

Показать всеРеферат

О П И С А Н И Е 367466

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

Зависимое от авт. свидетельства №

Заявлено 13.1V.1971 (№ 1644336/22-1) с присоединением заявки ¹

Приоритет

Опубликовано 23.1.1973. Бюллетень № 8

Дата опубликования описания 16.Ш.1973

М. Кл. Н Olf 1/08

В 221 3/00

Комитет on делам изобретений и открытий при Совете Министров

СССР

УДК 621.762.5:621.318.2 (088.8) Авторы изобретения

ВП ГБ

Г. П. Михалькова, С. А. Цатурян и В. И. Баскова

Заявитель

СПОСОБ ИЗГОТОВЛЕНИЯ ПОСТОЯННЫХ МАГНИТОВ

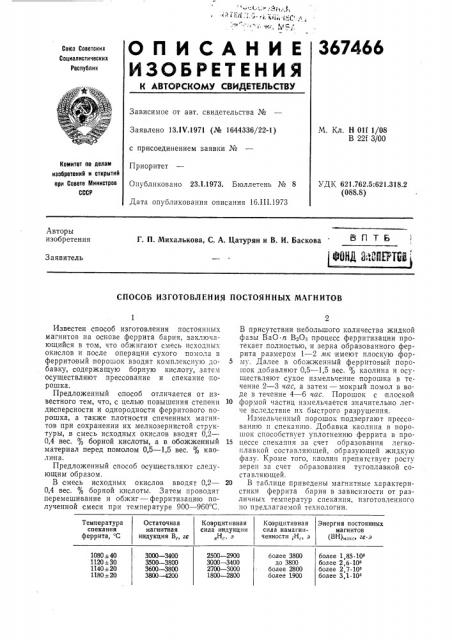

Остаточная магнитная индукция В„гс

Коэрцитивная сила индукции вНс

Коэрцитивная сила намагниченности;Н„э

Энергия постоянных магнитов (ВН)макс зс.э

Температура спекания феррита, С более 1,85 10 более 2,6 10 более 2,7 10 более 3,1 10

2500 †29

3000 — 3400

2700 — 3000

1800 †28 более 3800 до 3800 более 2800 более 1900

1080 40

1120 30

1140+20

1180 20

3000 — 3400

3500 — 3800

3600 — 3800

3800 — 4200

Известен способ изготовления постоянных магнитов на основе феррита бария, заключающийся в том, что обжигают смесь исходных окислов и после операции сухого помола в ферритовый порошок вводят комплексную добавку, содержащую барную кислоту, затем осуществляют прессование и спекание порошка.

Предложенный способ отличается от известного тем, что, с целью повышения степени дисперсности и однородности ферритового порошка, а также плотности спеченных магнитов при сохранении их мелкозернистой структуры, в смесь исходных окислов вводят 0,2—

0,4 вес. борной кислоты, а в обожженный материал перед помолом 0,5 — 1,5 вес. % каолина.

Предложенный способ осуществляют следующим образом.

В смесь исходных окислов вводят 0,2—

0,4 вес. % борной кислоты. Затем проводят перемешивание и обжиг — ферритизацию полученной смеси при температуре 900 — 960 С.

В присутствии небольшого количества жидкой фазы ВаО и ВзОз процесс ферритизации протекает полностью, и зерна образованного феррита размером 1 — 2 лтк имеют плоскую фор5 му. Далее в обожженный ферритовый порошок добавляют 0,5 — 1,5 вес. % каолина и осуществляют сухое измельчение порошка в течение 2 — 3 час, а затем — мокрый помол в воде в течение 4 — 6 час. Порошок с плоской

10 формой частиц измельчается значительно легче вследствие их оыстрого разрушения.

Измельченный порошок подвергают прессованию и спеканию. Добавка каолина в порошок способствует уплотнению феррита в про15 цессе спекаппя за счет образования легкоплавкой составляющей, образующей жидкую фазу. Кроме того, каолин препятствует росту зерен за счет образования тугоплавкой составляющей.

20 В таблице приведены магнитные характеристики феррита бария в зависимости от различных температур спекания, изготовленного по предлагаемой технологии.

367466

Предмет пзобрсгсния

Составитель А. Портнова

Техред T. Миронова

Корректоры: А. Дзесова и Л. Чуркина

Редактор Е. Дайч

Заказ 525/7 Изд. № 1158 Тираж 780 Подписное

ЦНИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, 7К-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

Способ изготовления постоянных мапнитов на основе феррита бария, содержащего в качестве добавки борную кислоту, включающий операции смешивания исходных окислов, обжига смеси с последующим помолом,,прессованием и опеканием полученного ферритового порошка, отличающийся тем, что, с целью повышения степени дисперсности и од нородности порошка, а также плотности спеченных магнитов при сохранении их мелкозернистой структуры, в смесь исходных окислов вводят

0,2 — 0,4 вес. борной кислоты, а в обожженный материал перед помолом — 0,5 — 1,5 вес, % каолина.