Способ компенсации погрешностей на металлорежущих станках

Иллюстрации

Показать всеРеферат

О П И С А Н И Е 368730

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Респубпин

К ПАТЕНТУ

Зависимый от патента М,Ч. Кл. В 23q 23/00

Заявлено 20.V.1970 (№ 1436551/25-8)

Приоритет 21 V.1969, Ъ Р 49m 139990, ГДР

Комитет по делом изобретений и открытий прн Совете Министров

СССР

УДК 621.925,53.088.7 (088.8) Опубликовано 26.!.1973. Бюллетень М 9

Дата опубликования описания 30.III.1973

Авторы изобретения

Иностранцы

Хорст-Дитер Боринг, Герхард Бранднер, Карл-Хайнц Виттиг (Германская Демократическая Республика) Иностранная фирма

ФЕБ Веркцойгмашиненкомбинат «Фритц Хекерт» (Германская Демократическая Республика) Заявитель

СПОСОБ КОМПЕНСАЦИИ ПОГРЕШНОСТЕЙ

НА МЕТАЛЛОРЕЖУЩИХ СТАНКАХ

Изобретение относится к способу шлифовки деталей зубчатого колеса на станках, работающих методом обката с единичным делением.

Известно, что при шлифовке профиля или боковой поверхности зубьев деталей зубчатого колеса методом основного шага сначала шлифуются профили зубьев первой впадины при одновременном движении обкатки между деталью и инструментом. После окончания обрабовк и первой впадины между зубьями происходит шаговое движение на вторую впадину и так далее до тех пор, пока деталь зубчатого колеса не совершит полного оборота относительного шлифовачьного круга.

Известны способы компенсации погрешностей на металлообрабатывающих станках за счет корректировки движения инструмента относительно заготовки. Однако эти способы не дают точеного результата при шлифованиии зубчатых колес. ,Предложенный способ позволяет компенсировать погрешности при зубошлифовании.

Для этого измеряют положение шлифовального инструмента зубчатого колеса относительно измерительной базы в начале шл ифования, затем повгоряют измерение по определенному числу впадин между зубьями. После этого распределяют полученную суммарную величину разности второго и первого измерений на число остальных шлифуемых впадин между зубьями и передают величину разно5 сги в виде дополнительного движения на шаг зубьев колеса с противоположным знаком на зубчатое колесо (шлифовальный круг) .

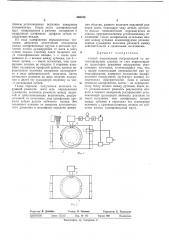

На фнг. 1 и 2 c e ìàãè÷åñêè изображено положение деталей при шлифовании первой и

10 второй впадин зубьев соответственно.

При шлифовании шлифовальный круг 1 находится во впадине между зубьями дета.ти зубчатого колеса 2 и шлифует правые и левые профили зуба. При этом сообщают дви15 жение ооКВТКН, благодаря чему деталь зубчатого колеса обкатывается относительно шлифовального круга. После окончания шлифования профилей первой впадины а деталь зубчатого колеса перемещается к следующей

20 впадине, и процесс шлифования повторяется до тех пор, пока деталь зубчатото колеса не совершит полного оборота и не отшли.фуются все г:рофпли зуоьев.

При осуществлении способа шлифовальный

25 круг выходит из зацепления после шлифовки профилей зуба первой впадины, а и входит в зацепление со впадиной б между зубьями.

Здесь измеряют положение профилей зубьев, 368730

Предмет и з о б р е т е н/и я

Редактор В. Дибобес

Техред Л. Грачева

Корректор Е. Талалаева

ЦНИИПИ Заказ 737/15 Изд. № 193 Тираж 888 Подписное

Типография, пр. Сапунова, 2 причем установлен/ная величина /измервния запоминается, После этого шлифовальный круг возвращается в рабочее положение и продолжает шлифовать, профили зубьев последующих -впадин.

llo ходу шлифования обусловленные тепловым действием, статические отклонения между шлифовальным,кругом /и деталью зубчатого колеса суммируются от шага к шагу зубьев колеса. 11оэтому после большого числа отшлифованных впадин, т. е. после шлифования Л вЂ” i впадин между зубьями, где Z— число зубьев, i — число остальных, еще шлифуемых впадин/, во впадине б вторич/н/о измеряют положение профилей зубьев, причем определенная величина измерения запоминается в виде действительной величины. Затем вычисляют разност из двух величин измерения и делят эту суммарную величину на чис.;о оставшихся зубьев.

Таким ооразом. полученная величина окружной разности шага есть определен/ная суммарная величина разности между заданi oé и действительными величинам/и, распределен/ной на остальные, еще шлифуемые профили зубьев детали зубчатого колеса. Это оказывает влияние на введение дополнительного движения в механицизме передачи движения обкатки, равного величине окружной разности шага, олагодаря чему деталь зубчатого колеса незначительно передвигается со знаком, противоположным установленн/ому от5 клонению. После шлифования остальных впадин между зубьями компенсируется установленная суммарная величина разности между действ/ительнои и заданными величинам/и.

Способ компенсации погрешностей на металлорежущих станках за счет корректировки траектории движен/ия инструмента отно15 сительно заготовки, отличающийся тем, что, с целью ко/мпенсации погрешностей при зубошлифовании, измеряют положен|не шлифовального инструмента (зубчатого колеса) относительно измерительной базы в начале

20 процесса шлифования, затем — по определенному числу впадин между зубьями, после чего устанавливают разность результатов второго и первого измерений, распределяют установленн/ую суммарную величину разности на

25 число остальных еще шлифуемых впадин между зубьями и переносят эту суммарную велич/ину с противоположным знаком на зубчатое колесо (шлифовальный круг).