Алмазно-расточной станок (• '^^*•ti^-ib/ио. :}:ка

Иллюстрации

Показать всеРеферат

О П И С А Н И Е 36894I

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Goes Советскиi

Социалистических

Республин

Зависимое от авт. свидетельства №

М. Кл. В 23b 39 02

Заявлено 08.11.1971 (№ 1619792/25-8) с присоединением заявки №

Приоритет

Опубликовано 08.Н.1973. Бюллетень ¹ 10

Дата опубликования описания 20.IV.1973

Комитет по делам иаобретений и открытий при Совете Министров

СССР

УД К 621,952.Ь(088.8) Авторы изобретения

Заявитель

Л. М. Дусман, М, В.-Ш. Газ, A. Ф. Дубиненко и Э. М. Сирота

Специальное конструкторское бюро алмазно-расточных и радиально-сверлильных станков

АЛМАЗНО-РАСТОЧНОЙ СТАНОК

Предлагаемый алмазно-расточной станок предназначен преимущественно для обработки внутренних закрытых поверхностей, например, в задвижках трубопроводной арматуры и может быть использован в металлообрабатывающей промышленности.

Известны алмазно-расточные станки, шпиндельные головки и приспособление для крепления изделий которых выполнены установочно перемещаемыми с помощью независимых приводов, например гидроцилиндров, а инструментальный блок соединяется после установки изделия с приводной борштангой, ориентированной в заданном угловом положении.

Предлагаемый алмазно-расточной станок отличается от известных тем, что инстру; ептальный блок смонтирован в приспособлении для крепления изделий с возможностью самоустановки и центрируется во время загрузочных операций фиксирующим устройством приспособления, а во время наладочных и рабочих — двумя приводными борштангами, расположенными по обе стороны блока и сообщающими ему вращение.

Для обеспечения безрисочного вывода ориентированного инструмента из расточенного отверстия в предлагаемом станке одна из шпиндельных головок снабжена силовым механизмом отвода борштанги вдоль ее оси на небольшую величину, выполненным, например, в виде подвижного гидроупора.

Механизм фиксации блока выполнен в виде подвижной в направлении, перпендикулярном оси расточки, оправки, на которой смонтированы базирующие призмы и упругие фиксиру5 ющие элементы, взаимодействующие с соответствующими гнездами корпуса блока. Указанные отличия позволяют обеспечивать точность, качество и производительность при обработке закрытых поверхностей.

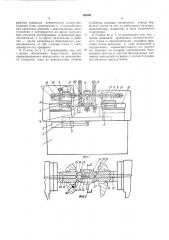

10 На фиг. 1 изображена кпнематпческая схема предлагаемого станка; на фиг. 2 — узел инструментального блока; на фпг. 3 — разрез по

А — А на фиг. 2; на фиг. 4 — общий вид приспособления для крепления детали, вид спе15 реди; на фиг. 5 — то же, вид сбоку; на фиг.6— продольный разрез шпиндельной головки станка.

На станине 1 расположен стол 2, перемещаемый гидроцилиндром 8. На столе закреп20 лено приспособление 4 для крепления изделия 5. На краях станины смонтированы мостики 6, несущие шпиндельные головки 7 и 8, подвижные под воздействием гидроцилиндров

9 и 10. Ход шпиндельной головки 7 ограничен

25 настраиваемым жестким упором 11, а шпиндельной головки 8 — подвижным гидроупором 12.

Шпиндетьные головки снабжены приводом

18 вращения и механизмом 14 ориентации

30 борштанг в заданном угловом положении.

Борштанги 15 и 16 закреплены к фланцам

368941

65 шпиндельных головок и центрируют инструментальный блок 17. На шпинделях смонтированы силовые гидроцилиндры 18 и 19 привода штырей 20 и 21 головок.

Инструментальный блок представляет собой корпус 22, в жесткой части которого закреплены расточные резцы 28 и 24 для расточки левой и правой частей детали.

В корпусе выполнены направляющие, по которым в радиальном направлении перемещается резцедержатель 25, несущий подрезные резцы 2б и 27. Перемещение резцедержателя 25 происходит за счет взаимодействия подвижной вдоль оси блока косозубой рейки

28 с рейкой 29, смонтированной в резцедержателе.

Рейка 28 взаимодействует с центральными приводными штырями 20 и 21. Приводные борштанги 15 и 1б и корпус 22 сцентрированы по конусным поверхностям 80, имеющим большой угол конусности. Крутящий момент инструментальному блоку передается посредством торцовых кулачковых муфт 81.

Приспособление для крепления детали представляет собой корпус 82, на котором смонтированы стойки-ловители 88 и 84, предварительно ориентирующие деталь 5 при загрузке в приспособление. Базирование детали осуществляется по призмам 85, а зажим — гидроцилиндрами 86 и 87 через систему рычагов.

Управление работой приспособления производится реверсивным краном 88. Инструментальный блок 17 подвижно смонтирован в приспособлении при помощи базирующих призм 89 и упругих фиксаторов 40, наконечники 41 которых входят в соответствующие гнезда корпуса 22 блока. Фиксаторы 40 закреплены на оправке 42, подвижной под воздействием гидроцилиндра 48. Оправка может перемещать призмы 89 только в строго ориентированном положении благодаря наличию шпонки 44 и жесткому креплению призм и корпуса гидроцилиндра 48.

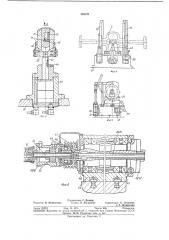

Шпиндельная головка состоит из корпуса

44, в котором на подшипниках 45 вращается рабочий шпиндель 4б. На фланце шпинделя закреплена приводная борштанга 15 (1б), а на хвостовике — приводной шкив 47 и через подшипники 48 — корпус 49 силового гидроцилиндра 18 (19), шток, поршень 50 которого через подшипники 51 и тягу 52 осуществляет подачу центральных приводных штырей 20 (21) головки.

Перед загрузкой изделия на станок устанавливают инструментальный блок с настроенными на размер резцами.

В начале цикла оправка 42 перемещается в верхнее положение гидроцилиндром 48, устанавливая блок 17 по оси расточки.

При подаче масла в гидроцилиндры 9 и 10 шпиндельные головки 7 и 8 вместе с борштангами 15 и 1б перемещаются к блоку 17 и центрируют его конусными поверхностями 80.

При этом кулачки муфт 81 входят в зацепление.

5 ю

4

Шпиндельная головка 7 перемещается до жесткого упора 11, а шпиндельная головка

8 — до подвижного гидроупора 12, поршень которого находится в крайнем левом положении.

Гидроцилиндр 9 развивает усилие, значительно превышающее усилие гидроцилиндра

10, благодаря чему блок при взаимодействии с борштангами всегда занимает одно и то же осевое положение.

После центрирования блока подачей команды гидроцилиндру 48 оправка 42 с призмами

89 и фиксаторами 40 отводится, освобождая блок 17.

Шпиндельные головки приводятся во вращение приводом 18, а стол 2 получает рабочую подачу влево от гидроцилиндра 8 — происходит расточка отверстия до установа стола на жесткий упор станины (на чертеже не показан), затем производится подрезка торца.

При этом масло подается в гидроцилиндр 18, а из гидроцилиндра 19 сливается через дроссель, Движение штырей 20 и 21 головок передается через рейки 28 и 29 резцедержателю 25, который, перемещаясь в радиальном направлении, резцом 2б подрезает торец изделия.

После окончания подрезки отключается вращение шпинделей, и механизм 14 ориентации борштанг устанавливает инструментальный блок резцами вверх. Подается команда в гидроупор 12, который, перемещаясь вправо, отодвигает на небольшую величину шпиндельную головку 8 с борштангой, освобождая инструментальный блок, который смещается вниз под действием собственного веса, отводя вершины расточных резцов от обработанной поверхности. Возврат подрезных резцов в исходное положение осуществляется реверсом движения штырей приводных головок.

Стол реверсируется, резцы выводят из левого отверстия, затем производят обработку правого отверстия. При этом движения механизмов повторяются в описанной последовательности.

По окончании обработки детали стол станка устанавливают в исходное положение, гидроцилиндр 48 перемещает оправку 42 вверх и фиксирует блок 17 в приспособлении с помощью призм 89 и фиксаторов 40.

Шпиндельные головки с борштангами QTBQдят в исходное положение, затем производят смену обрабатываемых деталей.

Предмет изобретения

1. Алмазно-расточной станок, шпиндельные головки и приспособление для крепления изделий которого выполнены установочно перемещаемыми с помощью независимых приводов, например гидроцилиндров, а инструментальный блок соединяется после установки изделия с приводной борштангой, ориентированной в заданном угловом положении, отличающийся тем, что, с целью обеспечения точности, качества и производительности при об368941 работке закрытых поверхностей, инструментальный блок смонтирован в i риспособленни для крепления изделий с возможностью самоустановки и центрируется во время загрузочных операций фиксирующим устройством приспособления, а во время наладочных и рабочих — двумя приводными борштангами, расположенными по обе стороны блока и сообщающими ему вращение.

2. Станок по п. 1, отличаюшийся тем, что, с целью обеспечения безрнсочного вывода ориентированного инструмента нз расточенного отверстия, одна из шпиндельных головок снабжена силовым механизмом отвода борштанги вдоль ее оси на небольшую величину, выполненным, например, в виде подвижного гидроупора.

3. Станок по п. 1, отличающийся тем, что, с целью надежной ориентации инструментального блока в приспособлении, механизм фиксации блока выполнен в виде подвижной в направлении, перпендикулярном осн расточкн, оправки, на которой смонтированы базирующие призмы н упругие фиксирующие элементы, взаимодействующие с соответствующими гнездами корпуса блока.

36894l

Фиг 5 4У

Составитель Г. Довнар

Редактор В. Новоселова Техред Л. Богданова Корректоры: Е. Сапунова и T. Журавлева

Заказ 1079/2 Изд. № 1271 Тираж 888 Подписное

ЦНИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, Ж-35, Раушская наб., д. 4/о

Типография, пр. Сапунова, 2