Упорный подшипник скольжения

Иллюстрации

Показать всеРеферат

369306

О П И С А Н И Е

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Сова Соеетскит

Сециалистическик

Реслурлик

Зависимое от авт. свидетельств.а №

Заявлено 24.Х11.1969 (№ 1389791/25-27) М. Кл. F 1бс 17/06 с присоединением заявки №

Комитет ло делам изобретений и открытий ори Совете Министров

СССР

Приоритет

Опубликовано 08.11.1973. Бюллетень № 10

Дата опубликования описания 21 V.1973

УДК 621.822.2:62-233.23 (088.8) Автор изобретения

Г. И. Шур

Заявитель

УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ

Изобретение относится к упорным подшипникам скольжения, например, гидрогенераторов, предназначенным для восприятия больших осевых нагрузок.

Известны упорные подшипники скольжения, содержащие самоустанавливающиеся сегменты, смонтированные на основании посредством опор, обеспечивающих податливость сегментов в тангенциальном направлении (например, упругих опор), и взаимодействующие с упорным диском вращающегося вала, а также закрепленные на основании упоры, оттраничивающие смещение сегментов в тангенциальном направлении.

Предлагаемый подшипник отличается тем, что упоры и сегменты, расположены по разным сторонам от плоскости трения, при этом каждый сегмент снабжен двумя кронштейнами, взаимодействующими с упорами и закрепленными на его поверхностях, находящихся на минимальном и максимальном расстояниях от оси вращения вала. Кронштейны выполнены составными, а образующие их детали установлены с возможностью относительного регулировочного перемещения. Такое выполнение подшипника повышает надежность его работы и грузоподъемность.

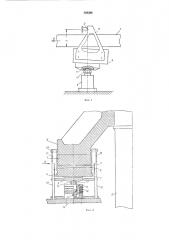

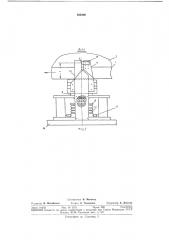

На фиг. 1 схематично изображен предлагаемый подшипник; на фиг. 2 — подшипник в разрезе плоскостью, проходящей через ось вала; на фиг. 3 — вид А на фиг. 2.

Вращающийся упорный диск 1 подшипника, прикрепленный ко втулке 2, насаженной

5 на вертикальный вал 8, передает осевую нагрузку,на сегменты 4. Сегмент выполнен в виде сравнительно тонкой пластины 5, покрытой антифрикционным материалом б, и толстой пластины 7. Каждый сегмент передает

10 осевую нагрузку на опору 8, которая состоит из опорной тарелки 9 и регулировочного болта 10, имеющего в месте соприкосновения с тарелкой сферическую головку 11 и ввернутого в эластичную камеру 12, выполненную в

15 виде сильфона, включенного в гидравлическую систему И, обеспечивающую выравниван ие нагрузки между сегментами.

Опоры в свою очередь передают нагрузку на основание 14, на котором закреплены стой20 ки 15 и 1б с расположенными над плоскостью трения упорами, ограничивающими смещение сегментов в тангенциальном направлении при взаимодействии с кронштейнами 17 и 18, закрепленными на поверхностях каждого из

25 сегментов, находящихся на минимальном и максимальном расстояниях от оси вращения вала.

Во,время вращения диска по стрелке Б, возникающие в плоскости трения силы тре30 ния стремятся сдвинуть сегменты 4 в танген369306

10 циальном направлении. Кронштейны препятствуют этому сдвигу, так как,они своими концами через вкладыши 19 взаимодействуют с упорами, поэтому сегмент 4 вместе с опорной тарелкой 9 поворачивается на головке 11 вокруг точки О на некоторый угол так им образом, что зазор у набегающей кромки сегмента 4 увеличивается, Опора 8 сегмента содержит эластичную камеру 12, которая благодаря своей податливости под действием силы творения обеспечивает возможность перемещения сферической головки болта 10,в плоскости, параллельной плоскости трения В, следовательно, она не препятствует повороту сегмента 4 вокруг точки О.

Размер плеча l кронштейна 17 и 18 выби,рается около половины среднего размера сегмента в тангенциальном направлении. Более точно этот размер можно подобрать во время наладочных работ путем перестановки вкладышей 19 ближе или дальше от плоскости трения.

Увеличение зазора у набегающей кромки прои повороте сегмента, а следовательно, улучшение условий подачи смазки под сегмент тем больше, чем больше сила трения.

В подшипнике с жесткой опорой (см. фиг. 1) тангенциальное перемещение сегмента при его повороте обеспечивается за счет п роскальзывания или люфтов детали опоры сегмента, Таким образом, упорный подшипник автоматически без какого-либо воздействия извне выходит из неблагоприятного положения, создающегося при пуске и при прорыве масляной пленки во время работы, путем дополнительной подачи масла между трущимися по15

35 верхностям и через увеличенный зазор у набегающей кромки.

Опйсанйый упорный подшипник скольжения может быть использован, в первую очередь, в ве1ртикальных гидрогенераторах, а также в капсульных гидрогенераторах и паровых турбинах. Он может быть применен и в судовых установках обычного и специального назначения, когда на упорный подшипник передается большая реакция тягового усилия гребного винта.

Предмет изобретения

1. Упорный подшипник скольжения, содержащий самоустанавливающиеся сегменты, смонтированные,на основании посредством опор, обеспечивающих податливость сегментов в тангенциальном направлениями, например упругих опор, и взаимодействующие с упорным диском вращающегося вала, а также закрепленные на основании упоры, ограничивающие смещение сегментов в тангенциальном направлении, отличающийся тем, что, с целью повышения надежности работы и грузоподьемности, упоры и сегменты расположены IIo разным сторонам от плоскости трения, при этом каждый сегмент снабжен двумя кронштейнами, взаимодействующими с упорами и закрепленными на его сторонах, находящихся на минимальном и максимальном расстояниях от оои вращения вала.

2. Подшипник по п. 1, отличающийся тем, что кронштейн выполнен составным, причем образующие его детали установлены с возможностью относительного регулировочного перемещения.

369366

Фuz. 7

Составитель И. Меламед

Текред 3. Тараненко

Корректор А. Дзесова

Pсдактор Н. Михайлова

Типография, пр. Сапунова, 2

Заказ 1443/3 Изд, № 1315 Тираж 826 Подписное

ЦНИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, PI(-35, Раушская наб., д. 4/5