Устройство для завертывания в «носок» штучных изделий

Иллюстрации

Показать всеРеферат

379460

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

Зависимое от авт. свидетельства №

Заявлено 25.ll.1966 (РЙ 1057194/28-.13) с присоединением заявки №

Приоритет

Опубликовано 20.IV.1973. Бюллетень № 20

Дата опубликования описания 9ХП.1973

М. Кл. В 65b 11/00

Комитет по делам изобретений и открытий при Совете Министров

СССР

УДК 621.798.4:664.144 (088.8) Автор изобретения

Ф. Г. Рафаильский

Заявитель

Украинский научно-исследовательский и конструкторский институт продовольственного машиностроения

УСТРОЙСТВО ДЛЯ ЗАВЕРТЫВАНИЯ В «НОСОК»

ШТУЧНЫХ ИЗДЕЛИЙ 1

Известны устройства для завертывания в

«носок» штучных изделий, например конфет, заключенных в трубку оберточного материала, содержащие механизм для прижима изделий, загиба обертки на боковую сторону и предварительного образования «носка», механизм окончательного образования «носка», включающий движущиеся подгибатели и неподвижные направляющие, и механизм обжима

«носка».

Предлагаемая конструкция устройства позволяет использовать его в автоматах с непрерывно движущимися конвейером с носителями изделий и вторым вертикально-замкнутым конвейером с захватами. Это достигается тем, что механизм прижима изделий, загиба обертки на боковую поверхность и предварительного образования «носка» смонтирован на роторах, устанавливаемых на общем валу с одной из звездочек цепного конвейера с захватами. Он выполнен в виде нескольких сидящих на параллельных осях фасонных качающихся рычагов, управляемых общим н еподвижным копиром, причем рычаги прижима и загибания обертки подпружинены и получают движение от этого копира с помощью рычага предварительного формования «носка».

Механизм окончательного образованиия «НОка» выполнен в виде двух пар роторов с фасонными лопастями, причем роторы одной пары получают встречное вращение в одной плоскости, а роторы другой пары — в параллельных плоскостях, перпендикулярных плоскости вращения первой пары роторов, а механизм обжима выполнен в виде двух пар вращающихся роликов.

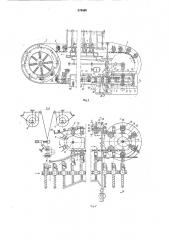

На фиг. 1 показан вид устройства сверху; на фиг. 2 — разрез по А — А на фиг. 1 (механизмы завертывания изделий и подачи обер10 точных материалов); на фиг. 3 — разрез по

Б — Б на фиг, 2 (механизмы прижима изделий, загибания обертки на их боковую сторон у и предварительного образования «носка»); на фиг. 4 — узел А на фиг. 3 (в увеличенном

15 масштабе); на фиг. 5 — разрез по  — В на фиг. 4; на фиг. 6 — разрез по à — Г на фиг. 4; на фиг. 7 — разрез по Д вЂ” Д на фиг. 2 (механизм окончательного образования «носка»); на фиг. 8 — разрез по Š— Е на фиг. 2 (меха20 низм обжима «носка»).

Предлагаемое устройство I является одним из узлов автомата для завертывания конфет в «носок», включающего также питатель, образованный несколькими ленточными транс25 портерами 2, контрольно-блокировочное устройство 3, устройство для подачи оберточного материала из бобин, установленных на бобинодержателях 4, цепной конвейер б с носителями б для перемещения изделий в процессе

30 их обработки, пересадчик 7 для передачи из37946О

65 делий с транспортеров 2 питателя в носители цепного конвейера 5 и смонтированный над последним вертикально-замкнутый цепной конвейер 8 с захватами 9 и 10, шаг которых равен шагу носителей 6, и с натяжной и приводной звездочками 11 и 12, сидящими на соответствующих ваЛах 18 и 14.;

Устройство для завертывания штучных изделий, заключенных в трубку оберточного материала, состоит из следующих основных механизмов: механизма прижима изделий, загиба обертки на боковую поверхность изделия и предварительного образования «носка», механизма окончательного формования «носка» и механизма обжима «носка».

Механизм прижима изделий, загиба обертки и предварительного формования «носка» выполнен в виде нескольких качающихся рычагов, закрепленных на параллельных осях 15 и 16, которые установлены в корпусах 17. Корпуса попарно закреплены на роторах 18 и 19, смонтированных на валу 14 по обе стороны приводной звездочки 12.

Рычаги 20, 21 и 22, служащие соответственно для загиба обертки, прижима изделий и предварительного формования «носка», свободно сидят на осях 15.

Рычаги 22 имеют ролики 28, взаимодействующие с пазом копира 24. Рычаги 20 и 21 н агружены пружинами 25. На осях 16 свободно сидят фигурные опорные рычаги 26 для прижима изделия, приводимые копиром 27, в пазу которого скользят ролики 28. На рычагах

22 и на корпусах 17 установлены упоры 29 и

30, в которые упираются рычаги 20 и 21 под действием пружин 25 при повороте рычагов

22. Рычаги 20 имеют пазы, соответствующие конфигурации захватов 10. Конфигурация рычагов 22 обеспечивает проход мимо них рычагов 20 и 21 под действием пружин 25 при повороте рычагов 22.

Механизм окончательного формования «носка» образован установленными на верхнем участке цепного конвейера 8 роторами 31, 82 и 88, имеющими профильные лопасти.

Роторы 81 закреплены на вертикальных валах 84 после роторов 18 и 19. Под их фасонными лопастями проходят неподвижные направляющие 85 и 86. Обращенные к издел ию края направляющих размещены в одной плоскости с нижней плоскостью наделений.

Конфигурация лопастей роторов 31 обеспечивает проход между ними узкой части изделия и лопастей вертикальных подгибающихся роторов 32 и 33, установленных на горизонтальном валу 87.

После подгибающих роторов над направляющими 85 и 86 неподвижно установлены верхние подгибатели 88, Зазор между и ими и направляющими равен толщине обертки, сложенной в «носок». В начальной части подгибатели 88 имеют профильный вход.

Механизм обжима «носка» установлен после подгибателей 88. Он выполнен в виде двух пар роликов 89 и 40.

Ролики 89 закреплены на валу 41. Расстояние между ними равно длине кон феты.

Ролики 40 установлены на валах 42 и связаны с роликами 39 шестернями 43. Привод роликов 40 осуществляется от вала 87.

В случае необходимости подгиба «носка» к торцу изделий после прокатных роликов 40 могут быть неподвижно установлены винтовые направляющие 44 и 45, рабочая поверхность которых начинается в горизонтальной плоскости и кончается в вертикальной. В конце этих направляющих установлены прижимы 46, подпружиненные по направлению к конфете.

3а направляющими 44 и 45 и ад натяжной звездочкой проходит прорезной съемник 47, прорези которого соответствуют конфигурации захватов 9 и 10. Съемник переходит в отводной лоток 48.

Завертывание изделий в «носок» осуществляется следующим образом.

Ленточные транспортеры 2 питателя перемещают изделия, например конфеты, к толкателям, сдвигающим их в гнезда пересадч ика

7. Пересадчик передает изделия в носители 6 цепного конвейера 5, затем носители с конфетами поступают через контрольно-блокировочное устройство 8 к плоскости подачи оберточного материала.

После отгиба бумаги носители б с конфетами оказываются под захватами 9 и 10 второго цепного конвейера 8, и конфеты с оберточным материалом передаются в эти захваты, которые перемещают их по направлению к роторам 18 и 19. На этом участке происходит полное образование трубки оберточного материала вокруг изделия.

Изделие в трубке обертки перемещается захватами 9 и 10 до вертикальной оси звездочки

12, после чего н ачинает поворачиваться с цепью по звездочке, Так как роторы 18 и 19 с механизмами прижима, загибания обертки и образования «носка» вращаются вместе со звездочкой 12, то изделие в процессе поворота оказывается неподвижным относительно роторов. В процессе этого поворота рычаги 22 и

26, вращаясь вместе с роторами, под действием неподвижных пазовых копиров 24 и 27 поворачиваются вокруг осей 15 и 16. При этом нижние рычаги 26 подходят с двух сторон к изделию со стороны плоскости, противоположной днищу (спинке), не доходя до него на небольшое расстояние.

Верхние рычаги 21 прижима, рычаги 20 подгибания обертки и рычаги 22 предварительного формования «носка» подходят к изделию с двух сторон со стороны днища. Рычаги 20 и 21 перемещаются пружинами 25 вслед за упорами 29 на рычагах 22.

Прижимы, подгибатели и штампы «носка» взаимно установлены таким образом, что первыми к днищу изделия подходят верхние рычаги 21, затем 20 и последними — 22. После подхода к днищу рычагов 21 рычажок захьа та 9 встречается с копиром, лапки захватов

9 и 10 раскрываются, и изделие прижимается

37946О

15

З0

55 верхними рычагами 21 под действием пружин

25 к нижним рычагам 26.

Таким образом, все изделия независимо от их высоты оказываются лежащими на спинке.

После этого рычаги 20 нажимают на край обертки, выступающий за заднюю боковую грань изделия, и подгибают ее на эту грань.

Рычажок захвата 9 сходит с копира, захваты 9 и 10 схватывают изделие с подогнутым краем обертки. Рычаги 22 поддейств ием копиров 24 продолжают двигаться, вминая концы трубки по необходимой форме до упора в рычаги 21.

Так как одновременно с рычагами 22 движутся упоры 29, а рычаги 20 после подгибания кромки должны остановиться, то упоры

30 на корпусах 17 устанавливают таким образом, что рычаги 20, подогнув кромку, упираются в них. После штамповки «носка» на концах трубки все рычаги под действием копиров 24 и 27 возвращаются в исходное положение.

К этому времени издел ие в захватах оканчивает поворот на звездочке 12 и выходит на верхний прямой участок второго цепного конвейера 8. При движении по этому участку изделие проходит мимо непрерывно вращающихся лопастных подгибающих роторов 31, 32 и 88. Конфигурация, размеры и скорости движения этих роторов такие, что опи не задевают за переднюю сторон у сформованной (вмятой) трубки, однако догоняют заднюю (к направлению движения конвейера) сторону и подворачивают ее, начиная с конца, отдаленного от изделия, придавая ей форму половины «носка». При этом лопасти роторов 81 подворачивают обертку на плоскостях н еподвижных направляющих 85 и 86, а лопасти роторов 82 и 88 — на торцах изделия.

Лопасти роторов удерживают подогнутую сторону «носка» до тех пор, пока обертка, скользя по направляющим 35 и 86, не дойдет до верхних подгибателей 88, которые своими профильными входами подворачивают переднюю сторону «носка».

Между подгибателями 88 и направляющими

85 и 36 «носки» доходят до непрерывчэ вращающихся роликов 89 и 40, ме>кдy которыми сфор мова нные «носки» прокатываются, что исключает их разворачивание из-за упругости обертки.

После прокатки завернутое изделие проходит мимо винтовых направляющих 44 и 45.

Скользя по ним, «носки» поворачиваются из горизонтальной плоскости в вертикальную.

Если оберточный материал упругий, это необходимо для более полной ликвидации разворачиван ия «носка». При материалах со значительной остаточной деформацией (например фольга) это позволяет получить завертку в так называемый «подогнутый носок», т. е.

«носок», прижатый к торцам изделия. Для этого используются подпружиненные прижимы 46.

После при>кимов 46 над натяжной звездочкой под изделие через прорези в лапках захватов 9 и 10 входит прорезной съемник 47.

Рыча>кок захвата 9 встречается с копиром, захваты 9 и 10 открываются, и изделие остается на съемнике, по которому оио соскальзывает в лоток 48. Захваты, пройдя через прорези съемника, поворачиваются на звездочке 12 и возвращаются на нижнюю прямую ветвь цепи для приема изделия.

Предмет изобретения

1. Устройство для завертывания в «носок» штучных изделий, заключенных в трубку оберточного материала, содержащее механизм для прижима изделий, загиба обертки на боковую сторону изделия и предварительного образования «носка», механизм окончательного образования «носка», включающий движущиеся подгибатели и неподви>кные направляющие, и механизм обжима «носка», отличающееся тем, что, с целью использования его в автоматах с непрерывно движущимися конвейером с носителями изделий и вторым вертикально-замкнутым конвейером с захватами, механизм при>кима изделий, загиба обертки на боковую поверхность и предварительного образования

«носка» смонтирован на роторах, устанавливаемых на общем валу с одной из звездочек цепного конвейера с захватами; движущиеся подгибатели механизма окончательного ооразования «носка» выполнены в виде двух пар роторов с фасонными лопастями, причем роторы одной пары получают встречное вращение в одной плоскости, роторы другой пары— в параллельных плоскостях, перпендикулярных плоскости вращения первой пары роторов, а механизм обжима выполнен в виде двух пар врашающихся роликов, 2. Устройство по п. 1, отличающееся тем, что механизм прижима изделий, загибания обертки на его бокозую сторону и предварительного образования «носка» выполнен в виде нескольких фаеоиных качающихся рычагов, сидящих на параллельных осях и управляемых общим пеподвпжныhT копиром, причем рычаги приж... а и загнбания обертки выполнены подпружиненными и приводятся от этого копира посредством рычага предварительного образования «иоска».