Патент ссср 384883

Иллюстрации

Показать всеРеферат

Щ1с е,Йщтен

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СЗИДЕПРЬСТВУ

384883

Союз Советских

Социалистимеских

Республик

Зависимое от авт. свидетельства №вЂ”

Заявлено 27.Ч11.1971 (№ 1685521/22-2) М. Кл. С 21с 7/00 с присоединением заявки №вЂ”

Гааударатвенный камити

Саввта Миннстрав СССР аа делам изабретеннй и атнрытий

Приоритет—

Опубликовано 29.Ч.1973. Бюллетень № 25

Дата опубликования описания 22Х1.1974

УДК 669.046.55 (088.8) Авторы изобретения

А. М. Кунаев, Б. И. Баймухамедов и 3. У. Жумартбаев

Институт металлургии и обогащения АН Казахской ССР

Заявитель

УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ ЖИДКОГО МЕТАЛЛА

Изобретение относится к области металлургии, в частности к рафинированию жидкого металла.

Известно устройство для диспергирования расплавленного железа, инертным газом.

Основным недостатком такого устройства является низкая стойкость стопора и тугоплавкого сопла, через которые достигается диспергирование :из-за,воздействия на них развивающихся высоких температур и продуктов,реакции.

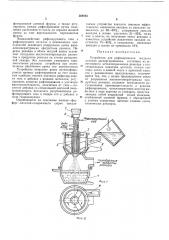

С целью устранения указанного недостатка металлоприемник — дозатор предлагаемого устройства выполнен в виде ворон|ки со сто1пором, а стопор — в виде подвижного полого вкладыша, снабженного сменной фурмой и образующего с донным отверстием щелевое сливное сопло изменяемых размеров, На фиг. 1 .изображено описываемое устройство в,разрезе; на фиг. 2 — то же, вид сверху.

Устройство состоит,из воронки 1, полого вкладыша 2, щелевато сопла 8 .изменяемых размеров, приемной емкости 4 с реакционным пространством, фурмы 5 для подачи рафини,рующего газа, питателя б, бункера 7 для добавок и желоба 8 для тангенциального подвода расплава.

Предложенное устройство работает следующим о бразом.

Перед началом работы вкладыш 2 огнеупорного металлоприемника-дозатора посредством резьоового соединения в верхней части выдвигается так, что в донной части воронки

1 образуется щелевое солло 3 в виде усеченного конуса, Рафинируемый расплав, подаваемый в воронку тангенциально посредством огнеупорного желоба 8,,истекает через щелевое сопло 3

10 полым вихревым потоком.

Внутрь вкладыша 2 вводится водоохлаждаемая фурма 5 с бункером 7 в верхней части для подачи добавок через питатель 6.

Такой подвод рафинирующих реа гентов позволяет вывести диспергирование истекающего расплава в реакционлое пространство и одновременно осушествить конвертирование его в объеме образующейся жидкой ванны приемной емкости 4. Изменяя кон усность щелевого сопла, можно установить степень диспергирования рафинируемого металла за счет изменения угла встречи, истекающих потоков рафинирующего газа .и расплава.

Устройство позволяет регулировать производительность в процессе рафини рования путем изменения размеров сливного сопла вертикальным перемещением вкладыша 2.

Устройство позволяет оперативно заменять любой элемент конструкции, менять сорт рафинирующего газа .и добавок в процессе ра384883 финирования сменной фурмы, а также регулировать режим рафинирования путем изме.нения расстояния от сопла до зеркала жидкой ванны за счет вертикального перемещения фур мы.

Взаимодействие рафинирующего газа н рафинируемого металла в реакционном пространстве исключает разрушение сопла высокотемпературными продуктами реакции. Перенос реакции в объем жидкой ванны,исключает попадание высокотемпературных реагентов и продуктов реакции на стенки,реакционной камеры. Это позволяет уменьшить горизонтальные размеры устройства при значительном увеличен ни срока его эксплуатации.

Устройство позволяет резко интенсифицировать процесс рафинирования за счет создания наиболее тесного контакта,рафинирующего газа и добавок с жидким металлом, регулировать качество .рафинирования и удельную производительность, отказаться от газа — носителя добавок со специальной системой,пневмотранспорта, .исключить разубоживание рафинирующего газа и потери его .и добавок в виде газопылеуноса.

Опробованное на окислении железо — фосфор — ванадий-содержащего сырья предла10 гаемое устройство показало высокую эффективноcтb: извлечение ванадия .из расплава повысилось до 98 99%; содержание окислов ванадия в шлаке составило 21 — 22%, тогда как в опытах по получению окиси ванадия в известном устройстве, извлечения ванадия составляло 75 — 85%, а содержание пятиокиси ванадия в шлаке не превышало 15%.

Предмет изобретения

Устройство для рафинирования жидкого металла диспергированием, состоящее .из огнеупорного металлоприемника-дозатора с тангенциальным подводом:металла, полого стопора, сопла в донной части и .приемной емкости с реакционным пространством, отличаюи ееся тем, чпо, с целью предохранения сопла от разрушения высокотемпературными про20 дуктами реакции, создания возможности регулирования производительности и режима рафинирования, металлоприемник-дозатор вылолнен в виде воронки со стопором, представляющим собой подвижный полый вкладыш, 2Á сна,бже нный семенной фу рыой и образующий с донным отверстием щелевое сливное сопло. изменяемых размеров.