Фонд знзоерюв

Иллюстрации

Показать всеРеферат

389ll4

ОЙ ИКАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

Зависимое от авт. свидетельства №

Заявлено 15 1.1971 (№ 1610961/23-5) М. Кл. С 08g 17/13 с присоединением заявок № 1610962/23-5 и № 1617414/23-5

Государственный комитет

Совета Министров СССР по делам изобретений и открытий

Приоритет

Опубликовано 05.VI I.1973. Бюллетень № 29

Дата опубликования описания 27.Х.1973

УДК 678.673(088.8) Авторы изобретения В. П. Беликов, С. А. Курзаева, Г. В, Голубкова и О. Н. Казенас

Заявитель

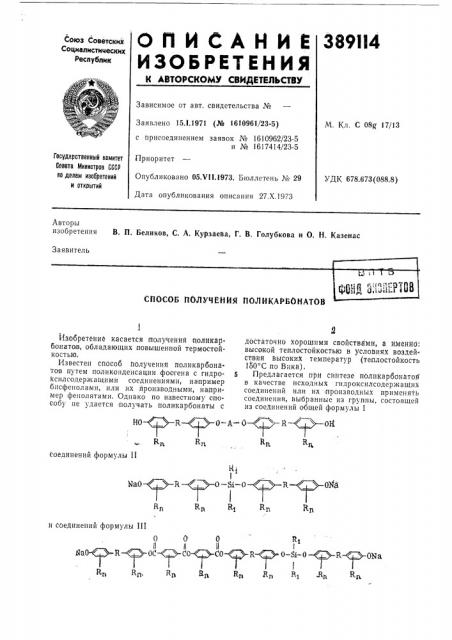

СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАРБОНАТОВ

КО " Б. " x 0-А-О -Й вЂ” М

Rï 1 п п ъ соединений формулы 11

ЫаО В " i 0 — $1-0 " < R

Rkk Rп R1 Rn и соединений формулы III

0 0 0 Rg (! H I!

Hа0 Я 0p fp ® г R 0 Я1 0 г р Ма

Rg Ra 1 n Rn n Rq 1 в 1 в

Изобретений касается получения поликарбоната в, обладающих повышенной термостойкостью.

Известен способ получения поликарбона. r0a путем поликонденсации фосгена с гидроксилсодержaщими соединениями, например бнсфенолами, или их производными, например фенолятами. Однако по известному способу не удается получать поликарбонаты с достаточно хорошими свойствами, а йменйа, высокой теплостойкостью в условиях воздей. ствия высоких температур (теплостойкость

150 С по Вика).

5 Предлагается при синтезе поликарб0натов в качестве исходных гидроксилсодержащих соединений или их производных применять соединения, выбранные из группы, состоящей из соединений общей формулы 1

38И14 где R — алкил, SO2, SO, S, О;

R — алкил, арил;

Rn — водород; п=О или 1 — 4;

А — остаток ароматической дикарбоновой кислоты, например

-С С вЂ”;

11 !1

О О

С С6Н4 С С6Н4 С

11 11

О О 0 1р

" С вЂ” С Н4 — СЕН4- С вЂ”; С вЂ” C PHg — С11 11 11 II

Р 0 О О . Нз СНз

1 ) Но -, = -С-<=)- ОС СдН4СО + Ñ вЂ” ." - ОН

II II

СН, О 0 СН

СН СН, 1 1

МвО, ) С вЂ” ОC, Сф4С ОС Н1 — C — Ось ! 1l ll 4 О О СНЗ суспендируют в 2400 мл в смеси метилен- 4з твора щелочи с концентрацией 8 — 10 г/л. хлорида с тетрахлорэтаном при соотношении Далее "pоцесс ведут "î "pHMepy 1Пример 3. Загружают в реактор 1 люль

4: 1. Затем добавляют 2000 мл водного рас- (690 г) сложного эфира

Сн сн

1 1

НΠ— с — С вЂ” (.. ОССБН4ССЯН4С,О=(, С вЂ” (< i — ОН

11 11 11 1

СН СН суспендируют в смеси метиленхлорида и ди- лимера 90 — 92% от теории, теплостойкость метилацетамида при соотношении 5: 1. Да- 229 С. Получают прочную прозрачную лее процесс ведут по примеру 1. Выход по-. 6s пленку. суспендируют в 2400 мл метиленхлорида в смеси с тетрахлорэтаном при соотношении

4: 1 при тем пературе 0 — 5 С. Затем вводят водный раствор щелочи в количестве 2400 мл, в котором содержится 2,25 моль гидроокиси натрия, добавляют 1,4 г катализатора (триэтилбензилхлоридаммония). Далее вносят

1,15 — 1,2 моль фосгена в течение 1 — 1,5 час.

Постоянство концентрации щелочи (8 — 10 г/л) поддерживают по рН-метру путем добавления ее водного раствора в реакционную среду. После фосгенирования реакционную массу перемешивают 10 — 15 мин, затем концентрацию щелочи повышают до 12 — 16 г/л.

Предложенный способ позволяет получать поликарбонаты с улучшенными физико-механическими свойствами, особенно теплостойкостью. Синтез осуществляют по известному способу. В случае использования соединений формулы 1, представляющих собой тидроксилсодержащий эфир, их вначале подвергают взаимодействию с едким натром или суспендируют непосредственно натриевую соль эфира.

Изобретение иллюстрируется примерами.

Пример 1. В реактор с мешалкой загружают 1 моль (586 г) сложного эфира формулы

Поликарбонатный лак очищают и полимер высаждают кетонами или спиртами. Выход

25 поликарбоната 93 — 96 /о от теории, теплостойкость по Вика 210 — 225 С, прочность при разрыве 835 кгс/см, прочность при изтибе

1070 кгс/см, объемное удельное сопротивление 10" — 10" ом. см, разрывное удлинение

3о 90 — 100 %, твердость по Бринеллю 15—

16 кгс/см, Физико-механические свойства полученного поликарбоната выше, чем эти свойства поликарбоната иностранных марок

«макролон», «пенляйт» и лексан.

35 Пример 2. В реактор с мешалкой загружают 1 моль (630 г) соединения формулы

389114

5 6

Пример 4. В реактор загружают 1 моль (662 г) сложного эфира формулы

СН> сн, 1 1

НО С (+ OC С6Н4 СЯН4С 0 «, С С.— р ОН

ll

СН, О о СН суспеидируют в 3000 мл смеси метиленхло- 10 мере 1. Выход полимера 94 — 96 /о теории, рида и тетрахлорэтана при соотношении 4: 1. теплостойкость 231 С.

П 5. В 1 моль

Пример 5. В реактор загружают

Далсе пРоцесс ведУт так же, как и в пРи- (636 г) сложного эфира формулы

{;lip СНЗ

1 {

НО - С - ; -ОСCiOH6СО - — C — -01-1

1 1! fJ

СН СН, Пример 6. В реактор загружают 1 люль (630 г) сложного эфира формулы

Далее процесс ведут по примеру 1. Выход полимера 95 — 96% от теории, теплостойкость

235 С.

;10 SO Q OC — CO- :. -$02 ОН !!

0 0

НО;", ВΠ—,", ОС Q). . Op+$0 « - > — ОН

II

0 О

Далее процесс ведут по примеру 6.

Полученный полимер имеет теплостойкость

198 С, выход полимера 93 — 95О/о.

Пример 8. В реактор загружают 1 моль (566 г) сложного эфира формулы

Я0 -с )-,: -0 Д0;. $ z xP gq

1{ И

О О суспендируют в 3000 мл органического растворителя (хлорированные углеводороды жирного и ароматического рядов в смеси с пиридином, хииолином, диоксаном). В реакционную среду добавляют 2000 мл водного раствора щелочи, содержащего 2,15 моль гидроокиси натрия. Перед началом фосгенироваиия реакционную массу охлаждают до

15 С, вносят 1,5 г катализатора (триэтилбензилхлоридаммоиия) и вводят 1,2 — 1,25 моль фосгена при интенсивном перемешивании реакционной массы в течение 1 час. Постоянство концентрации свободной щелочи в реакционной среде поддерживают по рН-метру в пределах 6 — 10 г/л. По окончании фосгенироваиия добавляют 2 г катализатора, к.онцентрацию щелочи повышают до 12 — 16 г/л

35 и реакционную массу перемешивают 1 — 2 час.

Далее процесс ведут по примеру 1. Полученный поликарбонат обладает высокой химостойкостью к щелочи, кислотам. Теплостойкость по Вика 156 — 158 С, т. пл. 260 — 280 С

40 (температура плавления поликарбоната, полученно го на основе диоксидифенилсульфона, по данным Шпелла равна 200 С).

{Пример 7. В реактор загружают 1 моль

45 (598 г) сложного эфира формулы

389114 но -д М -со-< -О >-он

11 НЗ Н3 н3

1 1аО - — С вЂ” .",>-Π— S> — O- С > Orna ! 1

С11 г,Н3 сн

700 †7

30

750 †7

50 — 70

700

35 — 55

t"-Hü

Ц О - ) — ЯΠΠ— Й; Π— 802,— ОМа

1 Н3

Далее процесс ведут:по примеру 6. Полученный поликарбонат имеет теплостойкость по

Вика 146 С, выход полимера 90 — 92%.

Далее процесс ведут по примеру 1. Выход полимера 92 — 94%, теплостойкость 161 С. и суспендируют в 2500 мл метиленхлорида при 5 — 10 С. Затем добавляют 1,4 г катализатора (триэтилбензилхлорида аммония) и через борбатер в реакционную среду подают

l18 — 120 г фосгена в течение 1 час 40 мин.

После фосгенирования реакционную массу перемешивают при концентрации щелочи

10 — 12 г/л 1 — 2 час. Выход аоликарбоната (дифлоксана) 95%, теплостойкость по Вика

160 †1 С.

Гра виметрические кривые, снятые на дериватографе .при подъеме температуры 5 С в течение 1 мин показали: потеря веса нри

400 С равна О, при 500 С 18 — 43%; объемное удельное сопротивление 10" — 10" ом см.

Макролон теряет в весе при 400 С 12%.

Результаты испытания дифлоксана:

А. До испытания: проч ность при разрыве, кгс/см 730 — 75 разрывное удлинение, % 70 суспендируют в 2000 мл смеси раствора метиленхлорида, или тетрахлорэтана, или хлорбепзола с добавкой акридина или хинолина в,соотношении 4: 1 при температуре 15—

20 С,:вносят 1,2 г катализатора (триэтилбензилхлоридаммония), добавляют 1800 мл водного раствора щелочи концентрацией

8 — 10 г/л и .вводят в реакционную среду

1,2 моль фосгена при температуре 18 — 20 С в течение 60 мин. Постоянство концентрации щелочи поддерживают по рН-метру. По окончании фссгенирования концентрацию

П р» м е р 9. В реактор загружают 1 моль (534 г) эфира формулы

Пример 10. В реактор загружают 1 моль (556 г) соединения формулы

Б. После испытания при,воздействии:

25 а) температуры 150 С в течение 92 час: прочность при разрыве, кгс/см2 разрывное удлинение, i% б) УФ при температуре

130 С в течение 250 час: прочность при разры ве, кгс/см2 разрывное удлинение, % в) дозы у-лучей 100 Мрад: прочность при разрыве, кгс/слР разрывное удлинение, о

Пример 11. В реактор загружают 1 моль (600 г) соединения формулы щелочи в реакционной среде повышают до

12 — 16 г/л путем добавки раствора NaOH, затем вносят 3 г катализатора и перемешивают 1 — 2 час, Поликарбонатный лак очищают от загрязнения, полимер высаждают и сушат .при 110 C. Выход полимера 92—

60 94% от теории. Полученный полимер обладает большей стойкостью к воздействию

20% -ной щелочи, стоек к термоокислительной,деструкции. Поглощение кислорода,сокращается по сравнению с этим показателем

65 известных марок поликарбоната IB два раза.

389114

Теплостойкость 145 — 148 С, прочность при разрыве 600 — 630 кгс/см2, удлинение при разрыве 50 — 60 /о, потери веса,при 400 C нет.

Пример 12. В реактор загружают 1 моль (568 г) соединения формулы

СНЗ

NR0- -3 -80 «," -0 — 81-0 -gp . ONà

1 сн, Далее процесс ведут по примеру 11. Выход полимера 91 — 93 /о от теории, теплостойкость 165 — 170 С, прочность при разрыве

580 — 600 кгс/см

40 — 50 /о, потеря в

15 H p t M e p 13. Б (536 г) соединения удлинение прн разрыве весе прп 400 С 2О/О реактор загружают 1 моль формулы снд

0 Я, 0 и — 0 -, а=2 !

Сн„

Далее процесс ведут по примеру 11. Вы- 550 кгс/с. Р, разрывное удлинение 40 — 45%. ход полимера 90 — 92О/О от теории, теплостой- П р и и е р 14. В реактор загружают 1 моль кость 140 Ñ, прочность при разрыве 500 — ЗО (692 г) соединения формулы сн, СБН5 СНЗ

1 1аО - — С == -O-P-O - % - C —,::>-Щ

С4 C AH) СН g

Далее процесс ведут по примеру 10. Выход полимера 94 — 96 /о, прочность при разрыве 760 — 780 кгс/см, разрывное удлинение

50 — 60 /о, потеря веса при 400 C О, при

500 С вЂ” 17 /о, теплостойкость 165 — 168 С.

45 Пр и м е р 15. В реактор загружают 1 моль (568 г) соединения формулы

СН, СН СН

1 1

Ха0-Я= С вЂ” < -0-Si-0 — « - C Q b ONa !

СН СН= СН СН

Выход полимера 95 — 96, прочность при разрыве 650 — 700 кгс/см2, разрывное удлинение 70 — 80 /О, теплостойкость 150 — 155 С. суспепдируют в 2500 мл метиленхлорида при температуре 5 — 8 С, добавляют 2500 мл водного раствора щелочи (концентрация щелочи 2 — 3 г/л), вводят 1 г катализатора 60 и 1,2 моль фосгена при температуре 10 — 15 С в течение 1 час.

Постоянство концентрации щелочи поддерживают по рН-метру. После окончания фосгепирования концентрацию щелочи в реак- . 65 ционной среде повышают до 6 — 8 г/л, вносят раствор ИаОН, добавляют 4 г катализатора

tt перемешивают в течение 2 час. Полученный лаковый раствор отделяют от маточника, очищают и высаждают известными методами.

389114

11 12

Пример 16, В реактор загружают 1 ноль (691 г) соединения формулы

Cl

СН5 СН, 1 1

W>c г20 — S„o — <,2 e — 4 З-Омг

1 сн С н5 Снз

Далее процесс ведут по примеру 10, Вы- 780 кгс/см2, удлинение при разрыве 50 — 60 %, ход полимера 95 — 960/, теплостойкость 162 — потеР" веса пРи 400 0

15 При мер 17. В реактор,с мешалкой за164 С, Рочность пРи РазРыве 750 — гружают 1 моль (914 г),соединения формулы

Сн СН3 СН СН5

NB0 -С-< -0-С .С-О« )»С- ; -0 — $ -0- -С О 01 1

1 ll С- 4 СН5 СН СН сн

<З .$,,г- 0С- Р-Со- $0(0-$ 0- а3-$0-а)-05а

1l

0 0 сн

СЯ

0 ОБО

0 Ф= -$0 + -.С0.Р$0- -0-$--0 $0"- = -0

0 0 — l1 11

СН, которое суспендируют в 4000 мл,метиленхлорида. В суспензию добавляют 3000 мл водного раствора щелочи концентрацией

12 г/л и 2,7 г катализатора (триэтиламмонпйхлорид). Затем в течение 1,5 час вводят

120 г фосгена. Постоянство концентрации щелочи поддерживают по рН-метру. После окончания фосгенирования,содержимое реактора перемешивают в течение 0,5 — 1 час.

Полученный лаковый раствор отделяют от маточника и очищают известными .способами.

Выход поликарб.оната 94 — 95О/о от теории, суспендируют в 4000 мл органического растворителя для получаемого поликарбоната, например в хлорированных углеводородах в смеси с хинолином, акридином, диоксаном.

В суспензию добавляют 3000 мл водного раствора щелочи, содержащего 6 — 8 г/л щелочи, и 3 г .катализатора (триэтилбензилхлоридаммония). Зате м в течение 1,5 час вводят

130 г фосгена. Постоянство концентрации щелочи,поддерживают по рН-метру. После окончания фосгенирования вносят 3 — 4 г катализатора, концентрацию щелочи поддер25 теплостойкость по Вика 214 — 220 С, прочность прп разрыве 760 — 800 кгс/см2, разрывное удлинение 80 — 90 кгс/см . Гравиметрические .кривые, снятые на дериватографе при подъеме температуры 5 С в 1 мин, пока30 зали: потеря веса при 400 С О, объемное удельное сопротивление 10" — 10" ом см.

Полученный новый ти п поликарбоната легко .перерабатывается протресси вными способами.

35 При мер 18. В реактор с мешалкой загружают 1 моль (980 г) соединения формулы живают по рН-метру 10 — 16 г/л, и реакционную массу перемешивают 2 — 3 час. Полученный лаковый раствор очищают известными методами, полимер высаждают и сушат. Вы50 ход поликарбоната 90 — 94О/О. Теплостойкость по Вика 160 — 165 С, прочность при разрыве

600 — 700 кгс/см, разрывное удлинение 55—

60 // . Полимер стоек к 20 -ной щелочи, а также характеризуется большой стойкостью

55 к окислительной деструкции.

Пример 19. В реактор с мешалкой загружают 1 моль (932 г) соединения формулы

389114 суспендируют в 4000 мл органического растворителя, например хлориро ванных углеводородах в смеси: N,N-диметила нилин, диоксан, акридин.

Далее процесс ведут,по примеру 18. Выход поликарбоната 93 — 95% от теории. Теп(.Н CH g С6Н5 3

5 -0

;г) ру ð. С0 г -С-Я-0- -0%WC 01

СН 0 0 СН5 С6Н5

CH

Вы- рыве 60 — 70%, потеря веса при 400 С 1%, теплостойкость по Вика 212 — 218 С. раз2о Пример 21. В реактор загружают 1 лголь раз- (926 г) соединения формулы

СН5 СНЗ бН5 СН5

l f 1 /

_#_a0+ C OC CO C 0-$i-0 Ñ < 3-0Жа!! ) СН 0 0 CHg СН =ОН 2 СН5 суспендируют в 4000 мл,метиленхлорида, добавляют 3500 мл водного раствора щелочи концентрацией 2 — 3 ггл, вносят 1 г катализатора и вводят в реакционную .среду 1,2 моль фосгена. Постоянство концентрации щелочи поддерживают по рН-метру. После окончания фосгенирования концентрацию щелочи повышают до 6 — 8 ггл,,добавляя раствор

NaOH, и в водят 4 г катализатора. Реакционную массу, перемешивают 2 — 3 час. Полученный лаковый раствор отделяют от маточника, очищают и полимер,высаждают известными .способами. Выход полимера 94 — 95% от теории. Прочность при разрыве 760—

Предмет изобр етения

0 А — 0 В. ОН

Rn n R соединений формулы I I

h1a0 Х Я. 0 — и — 0 " " й.

0Na п 1 п 1 1

Rn

Далее процесс ведут по примеру 17. ход полимера 94 — 96%, прочность при рыве 730 — 780 кгс/см, удлинение лри

14 лостойкость 195 — 200 С. Полимер обладает большой стойкостью к щелочам и .к кислотам. Прочность при разрыве 620 — 650 кгс/см .

Пример 20. В реактор загружают 1 1голь (1038 г) соединения формулы

790 кгс/см, разрывное удлинение 70 — 80%

Ç5 теплостойкость по Вика 205 †2 С.

Способ получения поликарбонатов путем

40 поликонденсации фосгена с гидроксилсодержащими соединениями или их производ|ными, отличагогцийся тем, что, с целью улучшения физико-механических свойств поликарбонатов, в качестве исходных гидроисилсодержа45 щих соединений или их производных применяют соединения, выбранные из группы, состоящей из соединений общей формулы 1

389114

15 и соединений формулы III

0 0 0 В.1

1! I

МаО В. ОС СО СО К 0 — й-О В. 0 1В

1 ь Rn Ъ

Вп "-и R1 Rn 1 в

Составитель Л. Чурсина

Техред T. Миронова

Корректоры: А. Дзесова и В. Брыксина

Редактор Л. Ушакова

Заказ 2841/3 Изд. 1 1е 772 Тираж 551 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, Ж-35, Раушская наб., д. 4!5

Типография, пр. Сапунова, 2 где R — алкил, SO2, SO, S, О;

R — алкил, арил;

Rn — водород; п=О или 1 — 4;

А — остаток ароматической дикарбоновой кислоты, например

6 4 6 4 - — С вЂ”; — С вЂ” С,Н -С вЂ” С н-С .

0 0 0 0 0 — С вЂ” С6Н4 — С6Н4 — С вЂ”; — С вЂ” С10Н6 — 1о 60 0 0 0