Автоматизированная линия для закалки колес

Иллюстрации

Показать всеРеферат

ОЙ И САНИ Е 38%55

Союз Советских

Социалистических

Республик

ИЗОБРЕТЕНИЯ

Зависимое от авт. свидетельства №

М. Кл. С 21d 9/34

Заявлсно ОЗХ1971 (№ 1653748!22-1) 1 с присоединением заявки №

Приоритет

I ! Опубликовано 05М!.19?3. Бюллетень № 29

Дата опубликования описания 11.XI.1973

Гасударственный комитет

Совета Министров СССР па делам изобретений н открытий

УДК 621.784.6-254 (О88 8Р

Авторы изобретения

Л. А. Андрияшина, М. Д, Давыдова, Р. Я. Каневский, Л. A. Крутиков, В. А. Синицкий и И. Г. Узлов

Заявитель

АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ЗАКАЛКИ КОЛЕС

Изобретение относиТся к области термической обработки колес, преимущественно железнодорожных вагонов, методом объемной прерывистой закалки.

Известна линия для закалки колес, в кото.рой участок термообработки колес снабжен смонтированной на раме кантующей,площадкой с приводом для,поворачивания колеса в вертикальное положение. При этом отмечается низкая производительность и,низкая степень автоматизации .производственных процессов.

Цель изобретения — повышение производительности термической обработки колес в поточных линиях колесопрокатного производства. Это достигается тем, что автоматизированная линия закалки колес содержит один или .несколько ра споло>кенных последовательно технологических участков, объединенных общими транопортными у стройствами и элементами управления. Каждый технологический участок снабжен двумя устройствами для закалки, колес, между которыми расположен кантователь для .приема нагретых колес с транспортното устройства и передачи их в вертикальном положении на обе стороны в свободную за калочную зону одного из уст ройспв для закалки. 3а каждым закалочным устройством смонтирован кантователь для приема колес из закалочной зоны и укладывания их в горизонтальное.поло>кение на транспортное устройство.

Транспортные уcTpQHLtBB линии закалки колес включают подъемно-опускной стол, смон*

5 тированный в зоне размещения нагревательной:печки, взаимосвязанный со столом ста IKII ватель с приводом и передвижную по рельсовому пути тележку для подачи нагретых колес к устройствам для закалки, два,парал10 лельных рельсовых пути, расположенных по одному за ка >кдым устройством для закалки, снабженных передвижными тележками с приводами,и устасчовленпыми в конце каждого рельсового пути кантователями для приема

15 колес с передви>кных тележек и передачи снх

lIoc10 закалки B OHIbl последующей обработки.

Устройства для закалки и загрузочно-разгрузочные механизмы снабжены смевными элементами, заменяемыми в соответствии с диа20 метрами обрабатываемых колес, что расширяет технологические возможности линии при обработке колес различных типоразмеров. Линия снабжена датчиками для блокировки и автоматического управления ра ботой механиз25 мов.

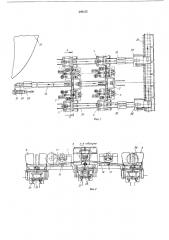

На фиг. 1 показано размещение автоматизированной липин на участке термообработки колес (стрелками показано направление двикения колес по потоку), внд в плане; на

3О фиг. 2 — разрез по А — А на фиг. 1; на фиг.З—, >89355 кинематическая схема устройства для закалки колес; .на фиг. 4 — к инематическая схема кантователя для загрузки колес; на фиг. 5— кинематическа я схема кантователя для выгрузки колес; на фиг. б — кинематическая схема кантователя для перегрузки колес с транспортной тележки на отводящий рольганг.

Ка ж дый технологический участок автоматизированной линии закалки колес содержит два устройства для закалки 1,и 2, расположенный между ними,кантователь 8 для загрузки колес в закалочные устройства и установленные за ка>кдым устройством для закалки кантователи 4 и 5 для приема колес из закалочной зоны. Устройство для закалки колес (фиг. 3) включает подви>кную от силового цилиндра б каретку 7,,несущую шпиндель 8 с,конусной головкой 9 и смонтированный в неподви>кном корпусе ш пин дель 10 с,планшайбой 11, связанный с приводом 12. На станине устройства имеется овкидной амортизирующий упор 13 с силовым цилиндром 14 и подъемно-опускной рычаг 15, связанный тягой с,силовым цилиндром 1б, Тяга цилиндра

1б снабжена гайкой для регулировки ее длины и соответственно высоты подъема:рычага

15, а планшайба 11 и подушка упора 18 выполнены быстросменными и подбираются в зависимости от диаметра колес, разных типоразмеров. Устройство располагает спрейерами 17 для раздельного охла>кдения элементов колеса и .наклонным .направляющим рельсом 18 (фиг. 2).

Кантователь 3 для загрузки колес в устройства для закалки 1 и 2 выполнен в виде смонтированного на станине 19 (фнг. 4) литого кармана 20, поворотного с помощью силового гидроцилиндра 21 вокруг горизонтальной оси .на 90 . В днище кармана 20 встроены откидные рычаги 22, взаимосвязанные с .приводными,пневмоцплиндрами 23. Кантователи 4 и 5 (фиг. 5) для .приема колес из устройства для за калки сделаны в виде смонтированных на станине 24 литого кармана 25, поворотного с помощью силового цилиндра 26 вокруг горизонтальной оси на 90, и упора 27. В днище кармана 25 встроен призматический рычаг 28.

Транспортное устройство для пода чи нагретых колес к устройствам для закалки включает смонтированный в зоне размещения;нагревательной печи 29 подъемно-опускной стол 80, сталкиватель 81, снабженный приводом и взаимосвязанный со столом 80, рельсовый путь 82 и .передвижную по нему тележку 88 с приводом. Транспортное устройство для передачи .колес .после термообработки на участки их последующей обра ботки содержит два параллельных рельсовых пути 84, снабженных передви>кными тележками 85 с приводом, установленные в конце каждого пути кантователи Зб для приема с тележек колес и передачи их, например, на отводящий рольганг

87. Кантователь 86 (фиг. 6) выполнен в виде ,смонтированных на станине 38 приемного кармана 89 с силовым цилиндром 40 и передаю5

15 го

4о

65 щего кармана 41 с силовым цилиндром 42.

Карманы 39 .и 41 цилиндрами 40 и 42 могу .поворачиваться вокруг горизонтальной оси н;!

90 . Рельсовый луть 32 .проложен под кантователем 8, находящимся между устройствами для закалки I:è 2. Рельсовые пути 34 проложены под кантователями 4 и 5, ра змещенными за закалочными устройствами 1 и 2. Нагревательная печь 29 снабжена выгрузочной машиной известной конструкции (на чертежах не показана)

Автоматизированная линия закалки коле. с перечисленным оборудованием встраивается в поточные линии колесопрокатного производства и в зависимости от заданной производительности .на потоке может включать один или несколько технологических участков, располо>кенных,последовательно. На чертежах представлена линия, включающая д ва технологических участка, каждый,из которых снабжен .двумя устройствами для закалки, загрузочным кантователем 3, разгрузочными кантователями 4 и 5 и общими транспортными устройствами. Предлагаема я автоматизиро. ванная линия закалки колес .работает в следующей последовательности.

Колеса, нагретые до температуры закалки в печи,29, выдаются выгрузочной машиной по одн|ому на стол 80. После поступления колеса

48 на стол 30 включается привод стола, кото" рый опускается на уровень транспортной тележки 88. В,ни>кием положении стола ЗО включается привод сталкива1еля 31, который перемещает колесо с платформы стола 30 на теле>кку 88, после чего автоматически включается привод тележки 88, которая по рельсовому пуни 32 передвигается к кантователю на один из aåõíîëoãè÷åñêèõ участков. Приемный карман 20 кантователя 3 в,поло>кении ,приема .находится в нижнем (горизонтальном) положении, рычаги 22 подняты. Колесо 48, доставленное тележкой 83, попадает в при. емный карман 20 кантователя 8, после чего тележка 33 возвращается к столу 80 для последующего осуществления цикла . Карман 20 после поступления в него колеса 43 поворачивается гидроцилиндром 21 в вертикальное положенне. В этом положении цилиндром 23 один из рычагов 22, обращенный в сторону свободной зоны закалочного устройства, от,кидывается,,и колесо 43 выкатывается по нему из .приемного кармана 20,кантователя в устройство для закалки.

По |наклонному рельсу 18 устройства для закалки 1 колесо 43 закатывается на,подъем:но-опускной рычаг 15 и останавливается амор. тизирующим упором 18. В этом положении включается приводной цилиндр 1б, который поворачивает связанный с ним тягой рычаг15, Колесо 43 рычагом 15 поднимается .на уро вень шпинделей 8 и 10. Каретка 7 цилиндром б .перемещается вправо, колесо 48 центрируется конусной головкой 9 по отверстию в ступице и одновременно прижимается ступицей к планшайбе 11, Когда, колесо 48 зажато меж389155

15

5 ду головкой 9 и планшайбой 11 шпинделей 8 и

10, рычаг 15 опускается, упор 18 откидыва ется, а спрейеры 17 устанавливаются в рабочее положение. Одновременно включается привод

12, колесо 48 вместе со ш п инделями 8 и 10 приводится во вращение, а через спрейеры 17 подается охлаждающая жидкость — осуще< твляется цикл закалки колеса. По окончании цикла за калки .при вод 12 выключается и прекращается подача жидкости через спрейеры 17. Рычаг 15 поднимается в верхнее положение, упор 18 устанавливается в исходное ии>кнее положение. Каретка 7 отводится, освобождая колесо. Колесо 43 опускается рычагом 15 в нижнее положение, после чего упор

13 откидывается и колесо по,направляющему рельсу 18 перекатыва ется из устройства для закалки 1 в кантсватель 4, приемный карман которого в положении приема занимает вертикальное поло>кение. В приемном кармане 25 кантователя 4 колесо 43 останавливается упором 27:и центрируется»al призматическом рычаге 28. В этом положении включается цилиндр 26, с помощью которого карман 25 поворачивается в горизонтальное положение, и колесо 43 укладывается на транспортную тележку 35. Далее включается привод тележки

85, и она по рельсовому пути 84 перемещается к кантователю 86. Приемный KBpMBIH 25 возпращается в исходное (вертикальное) поло>кение. В крайнем положении тележки 35 колесо .поступает в приемный карман 89 кантопателя 86, который цилиндром 40 поворачивается в вертикальное положение. Колесо 43 из кармана 89 перекладывается в передающий карман 41, после чего включается цилиндр 42, поворачивающий карман 41 из вертикального в горизонтальное положение. В .нижнем (горизонтальном) положении кармана 41 колесо

48 укладывается, например, .на отводящий рольганг 37. Передающий карман 41 возвращается 3 исходное (вертикальное) положение, гележка 85 .идет к кантователю 4 на позицию загрузки, а приемный карман 89 кантова геля устанавливается в исходное (горизонтальное) положение. На этом цикл работы закончен.

В такой >«е последовательности работают устройство для закалки 2, ка нтс ватель 5 и

45 связанное с ними транспортное устройство.

Управление работой выгрузочной машины нагревательной .печи 29 осуществляется оператором с пульта управления. Он же устанавливает последовательность загрузки колес в устройства для закалки на каждом технолоп ческом участке и осуществляет контроль за работой оборудования. Линия закалки колес снабжена системой датчиков (па чертежах не показаны), фиксирующих окончание,соответствующих операций и дающих команды на начало последующих операций, благодаря чему работа линии после поступления колеса на .подъемный стол протекает в автоматическом режиме.

Предмет изобретения

1. Лвтоматпзированная линия для закалки колес, включающая устройства для закалки, механизмы загрузки и выгрузки, транспортные устройства, механизмы загрузки и выгрузки транспортных устройств и устройства автоматического управления работой механизмов, стличаюи1аяся тем, что, с целью повышения производительности линии, она выполнена в виде последовательно расположенных и объединенных общими транспортными устройствами технологических участков, каждый,из которых снаожен кантователем .для,приема нагретых колес с транспортного устройства и передачи в устройство для за калки и кантователем для приема, колес с устройства для закалки и передачи их на транспортное устройство.

2. Лин ия по п. 1, стличаюшаяся тем, что транспортное устройство для пода чи нагретых колес на закалку содержит подъемно-опускпой стол, соединенный со сталкивателем, cíàáæåíHbIIM оиловы м цилиндром, и передвижную тележку с .при водом.

3. Линия по пп. 1 и 2, отличающаяся тем, что транс портное устройсDpO для передачи колес после за калкин па последующую обработчику содержит рельсовые пути, располо>кенные за устройством для закал ки и cíàáæåííûc передви>кными тележками с приводами и кантовател ям и.

389155

Редактор О. Филиппова

Заказ 2933 10 Изд. № 786 Тираж 647 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, )К-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, g

Составитель О. Михайлова

Техред Т, Миронова

Крректоры: Н. Учакина и 3. Тарасова