Способ формирования сигналов коррекции

Иллюстрации

Показать всеРеферат

ес;» . экэ

ЩАТЕИ-;,. - .,йХЧ A;k библиотека biibA

389490

©ПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРС. .ХОМУ СЕИДЕ ГЕЛЬСТВУ

Союз C08eTcKNx

Социалистических

Республик

Зависимое от авт. свидетельства ¹

М. Кл. G 055 19/18

Заявлено 19. »" 11.1971 (М 1684226118-24) с присоединением заявки K

Приоритет

Опубликовано 05Х1!.1973. Бюллетень № 29

Дата опубликования описания 16.XI.1973

Государственный комитет

Совета Министров СССР по делам изобретений и открытий

УДК 621.914-52 (088.8) Авторы изобретения

А. К. Клименко, М. А. Хабенский и И. П. Потехин

Заявитель

СПОСОБ ФОРМИРОВАНИЯ СИГНАЛОВ КОРРЕКЦИИ

В СИСТЕМАХ ПРОГРАММНОГО УПРАВЛЕНИЯ

ФРЕЗЕРНЫМИ СТАНКАМИ

Изобретение относится .к области автоматического управления.

Известен опособ формирования сигналов коррекции в системах программного управления фрезерными станками, основа нный на измерении ошибки пробной обработки.

Недостатком этопо способа я вляется низкая точность выполнения программы.

Отличие описываемого способа состоит в том, что формируют сигнал, пропорциональный нормальной соста вляющей ошибки к обрабатываемому контуру, умножают его на сигналы программы, про порциональные проекциям единичного вектора нормали:к расчетному. контуру, и результирующие сигналы суммируют с сигналами программы,,задающими расчетный контур.

Это позволяет повысить точность выполнения программы.

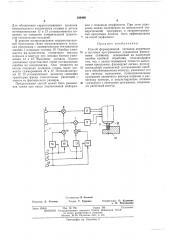

На чертеже показана функциональная схема устройства, реализующего описываемый способ.

Устройство содержит магнитную ленту 1, магнитные головки 2 и 8 воспроизведения сигналов программы расчетного контура для двух координат, магнитные головки 4 и б воспроизведения сигналов программы, соответствующие проекциям единичного вектора нормален к расчетному контакту, элементы суммирования б и 7, пр иводы координат 8 и 9 станка, шпиндель 10 ста нка, фрезу 11, потенциомеры 12 и 18 ручной корректировщики, блоки умножения 14 и 15, элементы суммирования

lб и 17 и магнитную головку коррекции 18.

С пособ реализуется следующим образом.

Считываемые в режиме, пробной обработки головками 2 и 8 сигналы основной программы поступают на приводы 8 и 9, которые управляют перемещениями фрезы 11 относительно

10 детали 19. Головки 4 и б считывают сигналы, пропорциональные проекциям единичного вектора нормали к контуру детали.

Эти сигналы через потенциометры 12, 18 и элементы суммирования б, 7 также поступают

15 на .входы приводов и используются для корректиро вки траектории движения инструмента с учетом отклонения фактического размера фрезы от расчетного. При помощи потенциометров 12 и 18 устанавливается величина от20 клонени,я.

В режиме измерения о»место фрезы иапользуют модульную измерительную головку, которая может оьггь установле Bl либо в шпинделе станка, на котором производилась оора25 ботка, либо на специальной измерительной машине. Выходной с.-гнал измерительной головки записывается магнитной головкой 18 на свободную дорожку оагнитной ленты.

Измерение и регистрацию ошибки произво30 дят при воспроизведении исходной программы.

389490

Предмет .и зоб р етен и я

Составитель В. Казаков

Техред Т. Курилко

Корректоры: О. Кудинова и Л. Новожилова

Редактор Л. Утехина

Заказ 3008j6 Изд. № 785 Тираж 780 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, 0К-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

Для обеспечения гBlpBHTHpованного прижима измерительного наконечника голов ки IK детали потенциометрами 12 и 18 устанавливается inoправка на смещение измерительной траектории относительно исходной.

В режиме воспроизведения скорректированной программы снова воспроизводится исходная программа с одновременным считыванием ошибки с помощью головки 18. Ошибка умножается HBI компоненты единичного вектора нормали к контуру при помощи блоков умножения 14 и 15. Выходные сигналы блоков умножения представляют собой составляющие ошибки по координатам. Они подаются на входы следящих, приводов стан ка через элементы суммирования 1б и 17. Потенциометрами 12, 13 устанавливают величину смещения траекто рии фрезы относительно расчетной с учетом ее фактического размера .

Предлагаемый способ может быть реализован также при вводе управляющей информации с:помощью перфоленты. Пр и этом измерение можно:производить по специальной (измерительной) программе, а скорректированная программа должна быть за фи коирована на1 новой пер фоленте.

Способ формирования сигналов, коррекции

10,в системах программного управления фрезерными cTBHIKBMH, основанный на измерении ошибки пробной обрабопки, отличающийся тем, что, с целью повышения точности,выполнения программы, формируют си гнал, пропо р15 циональный нормальной .составляющей ошибки |к обрабатываемому контуру, умножают его на сигналы программы, пропорциональные ,проекциям единичного вектора нормален к расчетному контуру, и результирующие сигналы

20 суммируют с сигналами программы, задающими расчетный, контур.