Способ декобальтизации продукта оксосиптеза содержащего карбонилы кобальта

Иллюстрации

Показать всеРеферат

о и и с-Мни E

ИЗОБРЕТЕН ИЯ

390062

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

М.Кл. С 07с 45/24

Зависимое от авт. свидетельства №вЂ”

Заявлено 11.1Х.1970 (№ 1478752/23-4) Приоритет 15,IX.1969, № Wp 20„(142472)

ГДР

Гоеударстеенный комитет

Соеета Министрое СССР оа делам изобретений и открытий

Опубликовано 11.V11.1973. Бюллетень № 30

Дата оп убликовапия описания 27.XI,1973

УДК 547.28(088.8) Иностранцы

Ханс Бальц, Рольф Дауте, Зигфрид Пореда, Руди Шмук и Лотар Шредер (Германская Демократическая Республика) Авторы изобретения

Заявитель

СПОСОБ ДЕКОБАЛЬТИЗАЦИИ ПРОДУКТА ОКСОСИНТЕЗА

СОДЕРЖАЩЕГО КАРБОНИЛ61 КОБАЛЬТА

Изобретение относится к способам удаления соединений кобальта из продуктов оксосинтеза.

При реакции обменного разложения олефинов с окисью углерода и водорода в присутствии кобальтовых соединений при повышенных температуре и давлении, т. е. при оксосинтезе, образуются альдегиды н спирты, имеющие по сравнению с олефинами на один атом углерода больше. Образующиеся во время оксосинтеза каталитическп активные кобальткарбонильные соединения остаются в полученных продуктах реакции в растворенном виде.

Так как они мешают дальнейшей обработке продукта реакции, их надо удалить из этих продуктов. Кроме того, рекуперация кобальта необходима из экономических соображений.

Известен способ декобальтизации продукта оксосинтеза, содержащего карбонилы кобальта, заключающийся в обработке его кислородсодержащим газом в присутствии воды при температуре от 20 до 100 С в вертикальных, кол оннообр азных сосудах.

При проведении такой окислительной декобальтизации получают продукт оксосинтеза, содержащий еще небольшие количества кобальтовых солей, которые устраняют дополнительной промывкой водой. При оптимальном для окислительного разложения карбонилов кобальта температурном режиме, т. е. при

2 температурах 40 — 100 С, вследствие устанавливающегося между водной и органической фазами равновесного распределения солей кобальта, полное устранение кобальта из оргаб нической фазы возможно лишь в том случае, если реакция протекает в присутствии больших количеств воды, которые целесообразно пропускать против отоком к органическому продукту. Соблюдение этих условий, а также

10 дополнительная промывка водой приводят к сильному разбавлению растворов солей кобальта. Поэтому эти растворы перед их дальнейшим применением надо либо сконцентрировать испарением и дать выпасть кобальту в

15 осадок в виде карбоната или гидроокиси, либо удалить его с помощью высших кислот жирноto ряда.

С целью устранения этих недостатков предложен способ окислительной декобальтизации

20 продуктов оксосинтеза в присутствии водной фазы, дающий возможность получить на одной стадии реакции свободный от кобальта органический продукт и содержащую соли кобальта водную фазу, которую можно возвращать в

25 процесс оксосинтеза без дополнительной обработки.

Декобальтизация содержащих карбонилы кобальта продуктов оксосинтеза осуществляет ся путем обработки их кислородсодержащими

30 газами в присутствии водной фазы при темпе3 ратурах от 20 до 100 С в вертикальных. колоннообразных реакционных сосудах. Согласно изобретению в верхней части реактора находится свободная от кобальта органическая фаза, а В его нижней части — содержащая соли кобальта водная фаза. Между этими фазами паходится смешанная фаза. Содержащий карбонилы кобальта продукт оксосинтеза вместе с кислородсодержащим газом вводят в нижнюю часть зоны декобальтизации, а в .верхнюю часть этой зоны прп температуре не выше 30 С подают свежую воду. с1асть епрерывно образующегося в реакторе раствора солей кобальта, содержащего водные, свободные кислоты, возвращается в реактор через трубопровод, расположенный ниже ввода свежей воды. В зоне декобальтизации поддерживают температуру, максимальную на уровне места ввода продукта оксосинтеза, содержащего карбонилы и минимальную в верхнем конце

=-оны декобальтизации. При проведении данного метода вместо свежей воды с успехом применяется не содержащая кислот и кобальта технологическая вода, получаемая при обработке продукта оксосинтеза.

Благодаря этому значительно сокращается химическая обработка этой технологической воды.

При проведении процесса целесообразно устанавливать объемное соотношение входящего в реактор продукта оксосинтеза, содержащего карбонилы кобальта, и возвращающегося в цикле в реактор водного раствора солей кобальта в пределах от 1:1 до 20:1, предпочтительно от 5:1 до 10:1.

Выгодно вводить столько свежей воды илп не содержащей кислот и кобальта технологической воды, чтобы выходящий нз реактора и отчасти циркулирующий водный раствор солей кобальта содержал кобальт в количестве 0,7—

1,2- вес. /о, предпочтительно 0,8 — 1,0 вес. /о.

; Целесообразно, чтобы температура на месте входа в реактор содержащего карбонилы кобальта продукта оксоеинтеза была 30—

100 .С,,предпочтительно 50=80 С, а на месте входа свежей или технологической воды не выше 30 С.

Преимущество данного способа заключается в том, что необходимая для протекания процесса окисления карбонилов кобальта свободная;кислота получается путем рекуперации доли водной фазы, выходящей из нижней части реактора,.а необходимая для экстракции кобальтовых солей вода вводится над местом

:входа: циркулирующей водной фазы, т. е. на верхнем конце зоны декобальтизации. Благодаря этому дополнительная подача кислот; необходимых для декобальтизации становится лишней. Кроме того, путем раздельного ввода свежей воды и циркулирующей воды достигается, наряду с быстрой и практически полной

5экстракцией солей кобальта из органического продукта, значительное устранение свежих ор ганических кислот по сравнению с известными методами в одном единственном этапе спосоЗООО62

4 оа. Преимугцеством данного спосооа является также и то, что благодаря определенному температурному режиму в зоне декобальтизации создаются благоприятные условия, как для

5 окисления карбопило« кобальта, так и для экстракцип образ 5ощпхс55 прп этом солей кобальта. Осос5енио выгодным длл окисления оказался интервал температур 50 — 80 С. Прп этих условиях карбопплы кобальта очень

IO быстро разрушаютсл и окисления альдегпдов не происходит.

При этих усло«плх происходит достаточно быстрал экстракцпл солей кос альта из органической фазы, однако опа протекает полI5 постыл лишь прп использовании больших количеств воды, так как неооходимые для окисления повышенные температуры способствуют растворению солей кобальта в органической фазе. Лишь прп температурах ниже 20 — 30 С

20 растворимость солей кобальта в органической фазе сип кается настолько, что можно очень быстро добиться полного удаления кобальта, из органической фазы, используя сравнительно небольшие количества воды. Поэтому целе25 сообразно установить такой температурный интервал в зоне декобальтизации, чтобы « верхнем конце этой зоны температура была пе выше 30 С. Прп соблюдении этих условий по".— ле проведенных процессов окисления и эксг30 ракции будут получены практически свобо I,«ая от кобальта оргаппческал фаза и со.сержан(а51 кобальт «одll35I фаза.

Подача кпслородсодержащсго газа рсгулпруется таким образом, что па одпп атом кобальта вводлтсл в продукт оксосиптсза от 0,5 до

1,5 молекулы кислорода. Дав Ielllle в реакторе

«ыбпраетс» такое, чтобы продукты осссоспптеза и вода находплнсь «процессе окисления ь жидком состоянии. В реакторе, который мож"О Ilo снабдить распределительными устройствами, образуются три жидкие фазы: водная фаза, содержащая соли кобальта, смешаппал фаза, состоящая из воды и продукта оксосинтеза, II органическая фаза, практически свобод4ь ная от кобальта. Содержащий карбонилы кобальта продукт оксосинтеза можно вводить как в смешанную, так и в водную фазу.

Зона декобальтизации находится между местом входа продукта оксосинтеза и свежей воды.

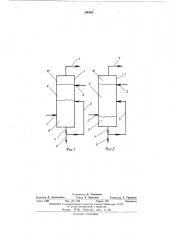

На фиг. 1 и фиг. 2 схематически изображен метод декобальтизации согласно изобретению.

На фиг. 1 продукт оксосинтеза вводится вместе с окислителем в водную фазу, а на фиг 2— в смешанную фазу.

В обоих случаях питание реактора 1 происходит через трубопровод 2, тогда как по трубопроводу 8 подается в реактор чистая или своOO бодная от кислот и кобальта технологическая вода. В самом низу реактора имеется трубопровод 4, через который вытекает содержащая кобальт водная фаза. Часть этой фазы, содержащей кобальт воды, отводится по трубо6з проводу 5 в качестве, так называемой цирку390062

5, !11РУ101ЦС11 1!!);!1)l (i6PI11 IIO 13 РС

Пример 1. В вертикальный реактор 1, диаметром lo 30 1l36 длиной 300 11л1, наполненный кольцами Рашпга, диаметром 6 л1л (фиг.

1), подают на высоте 70 11.1! над днищем сосуда через трубопровод 2 воздух в количестве

1,15 л, час и получепньш гидроформилированием пропилепа продукт реакции в количестве

600 с,11 /час, содержащий карбонилы кобальта (содержапне кобальта 1 г/литр) и насыщенный водой (3 вес. /О). На высоте 250 лм над днищем сосуда в реактор непрерывно вводят воду в количестве 75 слР/час через трубопровод 8. Через трубопровод 4 сливают из реактора 140 смэ/час воды, содержащей соли кобальта (8 г/л, рН 4 — 4 5).

Из пее на высоте 220 11л пад днищем сосуда, через трубопровод 5 отводят 65 слг3/час обратно в реактор, а остальную часть (75 см /час) вывод11т пз цикла через трубопровод 6.

В верхне!! части реактора, через трубопровод 7 выводят декобальгизироваппый продукт и количестве 600 с.1Р/час, содержащий не более 1 лг/л кобальта.

На месте входа в реактор продукта оксоснптсза, содср кащсго карбопилы кобальта, поддержива1от температуру 50 С, тогда как температура 13 реакторе пад вводом воды составляет 20 С.

Пример 2. Декобальтпзация проводится аналогично декобальтизации, описанной в примере 1, с той лишь разницей, что здесь используют реактор без колец Рашига. Кроме того, температура на месте входа продукта оксосинтеза, содержащего карбонилы кобальта, повышается до 60 С, а количество содержащей кобальт цпркуляционной воды возрастает до 100 с,113/час.

Получают декобальтизированный продукт с максима 1bHI Iihl содержан1!ем кобальта

5 л1г/л.

Пример 3. Декобальтизацию проводят з сосуде, описанном в примере 1 с той лишь разницей, что уровень водной фазы держат ниж!. мсст

2). Температура на месте входа продукта ок5 сосинтеза 40 С, а количество цпркуляционной воды, содерхкащей кобальт — 140 с11 /час.

Получают декобальтизпроваппый продукт с максимальным содержанием кобальта

3 лг/л. !

О Пример 4. Для проведения декобальтизации используют сосуд, описанный в примере

l, но вместо колец Рашига, снабженный мешалкой. Уровень водной фазы держат ниже места входа продукта реакции, содержащего

15 карбонилы кобальта, т, е. продукт оксосинтеза вводится в смешанную фазу (фиг. 2). По сравнению с условиямп, описанными в примере 1, количество цнркуляционной воды, содержащей кобальт, составляет 50 с1Р/час.

2г Получают декобальтпзпрованпьш продукт с максимальным содержанием кобальта

0,2 л1г/л.

Предмет пзооретения

1. Способ декобальтизацпи продукта оксосинтеза, содержащего карбонилы кобальта, путем обработки его кпслородсодержащнм га=-ом в присутсти1и водной фазы при темпера30 туре от 20 до 100 С в вертикальных колоннообразных реакционных сосудах, отличаюи1ийся тем, что, с целью более полного удаления кобальта, содер3кащи1! карбопилы кобальта продукт оксосинтеза вместе с кпслородсодер35 жащпм газом вводят в нижшою часть зоны декобальтнзацип с подачей свежей воды прп температуре не выше 30 С в верхнюю часть этой зоны с одновременным отводом части непрерывно образующегося в реакторе водного

40 раствора солей кобальта ниже ввода свежей воды обратно в реактор.

2. Способ по п, 1, отличаюцийся тем, что объемное соотношение между входящим в реактор продуктом оксоспнтеза, содержащим .15 карбонилы кобальта, и возвращающимся в реактор годным раствором солей кобальта составляет от 1:1 до 20:1, предпочтптел1.по оТ

5:1 до 10: I.

3. Способ по п, 1, отличи!о!1!и11сч тем, что

50 продукт оксоспнтеза, содержащий карбопилы кобальта, вместе с кислородсодержащпм га"-ом вводят в нижнюю ча.сть зоны декобальтпзацпи при температу1!е 30 — 100 С, предпочтительно 50 — 80 С.

390062

Составитель В. Теплякова

Техред Е. Борисова Корректор Т, Гревцова

Редактор Л. Емельянова

Загорская типография

Заказ 5490 Изд. № 1785 Тираж 523 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, Ж-35, Раушская наб., д. 4/5