Способ получения эпоксидной смолы

Иллюстрации

Показать всеРеферат

е, .

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

39ОИ7

Союз Советских

Социалистических

Республик

Зависимое QT авт. свидетельства ¹

Заявлено 28.VI,1971 (№ 1677085 23-5) с присоединением заявки №

Приоритет

Опубликовано 11.V11.1973. Бюллетень № 30

Дата опубликования описания 5.11.1974

М. Кл. С 08g 30/04

Гасударственный комитет

Совета Министров СССР па делам изобретений и открытий

УДК 678.643(088.8) Авторы изобретения

Заявитель

М. С. Огий, E. М. Дубовская и Н. К. Мощинская

Днепропетровский химико-технологический институт им. Ф. Э. Дзержинского

СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНОЙ СМОЛЫ зофурана, содержащегося в значительных коли чествах в каменноугольной смоле.

В настоящем изобретении в качестве исходного вещества для синтеза эпоксидных смол используется продукт конденсации бис-(хлорметил) дибензофурана с фенолом.

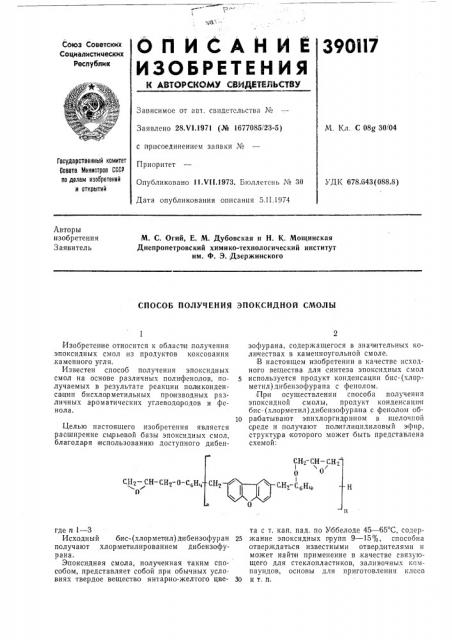

Пр и осушествлении способа получения эпоксидной смолы, продукт конденсации бис-(хлорметил)дибензофурана с фенолом об1о ра батывают эпихлоргид рином в щелочной середе и получают пол иглицидиловый эфир, структура которого может быть представлена схемой: сн -сн-сн б

I

СН;С,нч, CHz — CH — CH -0-С Н CH а ч т

Н гдеп1 — 3

Исходный бис- (хлормеъил) дибензо фуран 25 получают хлорметилированием дибензо|фурана.

Эпоксидная смола, полученная таким способом, представляет собой при обычных условиях твердое вещество янтарно-желтого цве- 30

Изобретение относится к обласпи получения эпоксидных смол из продуктов коксования ,каменного угля.

Известен способ получения эпоксидных смол на основе различных полифенолов, получаемых в результате реакции пол иконденсации бисхло рметильных производных различных ароматических углеводородов и фенола.

Целью настоящего изобретения является расширение сырьевой базы эпоксидных смол, благодаря использованию доступного дибента с т. кап. пад. по Уббелоде 45 — 65 С, содержание эпоксидных прупп 9 — 15%, способна отверждаться известными отвердителями и может найти применение в,качестве связующего для стеклопластиков, заливо lHblx компаундов, основы для приготовления клеев и т. п.

390117

1.10"

Составитель О. Ципкина

Редактор Л. Емельянова Техред 3. Тараненко Корректор E. Блюмина

Заказ 314119 Изд. № 1972 Тираж 551 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, Ж-35, Раушская наб., д, 4/5

Типография, пр, Сапунова, 2

Пример 1. Синтез полифенола. В эмалированный реакто1р, снабженный мешалкой, о братным холодильником, термометром 11 системой поглощения хлористого водорода, загружают 188 вес. ч. фенола, 132 вес. ч. бис(хлорме пил) дибензофурана (т. пл. 126—

128 C). Реакцию конденсации проводят при нагревании смеси до 70 С в начале и 160"С в коннице процесса в течение 6 — 8 час до полного п рекращен ия выделения хлористого водорода.

После окончания процесса конденсации реакто р подключают к вакууму и отгоняют избыточный фенол. После отделения избыточного фенола получают 170 вес. ч. смолообразного продукта конденсации с т. кап. пад. по

У ббеллоде 65 С, содержащего 10% гидроксильных групп.

Пример 2. Синтез полиглицидного эфира. 170 вес. ч. полученного полифенола растворяют при нагреваниями (50 — 60 С) и перемешивании в 250 вес. ч. эпихлоргидрина. После получения однородного раствора в реакто р ра вномерно в течение 3 час добавляют

300 вес. ч. ЗО% водного раствора NBOH. После окончан ия введения, раствора щелочи, реакцию продолжают еще в течение 20—

ЗО мин прои тех же условиях (60 — 65 С).

По окончании процесса в реакционную смесь добавляют 500 мл толуола и нагревают при перемешивани и еще 10 мин, Толуольный раствор полиглиц идного э фи|ра отделяют на делительной воронке от водного слоя и выпав щей в осадок поваренной соли, промывают несколыео раз теплой водой от остатков щелочи и ионов хлора.

После промывки полученный полиглицидный эфир освобождают от растворителя путем отгонки и получают 205 вес. ч. продукта (эпоксидной смолы) с эпоксидным числом

12%. Пример З.,Получение компаунда. К

100 вес. ч. полученного полигли цидного эфира добавляют 27,5 вес. ч. мале инового ангидрида и отверждают при нагревании до 120 С

10 в течение 2 час и при 140 С в течение 6 час.

Компаунд имеет хорошую жизнеспособность, позволяющую проводить формование о б раз,цов в течение 25 — 30 мин.

Некоторые физико-механические свойства

15 полученных образцов:

Удельная ударная вязкость, кГ. см/см 7

Теплостойкость по Мартенсу, С 100 Предел прочности п ри стати20 ческом изгибе, кГ/смз 1050

Твердость по Б ринелю, кГ/см 30

Удельное объемное электрическое сопротивление, ом. см Д иэлектрическ а я пр они цае25 мость при 50 пц 4,0

Электрическая прочность, кв/мм 120,0

Тангенс угла диэлектрических поте рь 0,004

Предмет изобретения

Способ получения эпоксидной смолы путем конденсации эпихло ргидрина с полифенолом, отличающийся тем, что, с целью расширения сырьевой базы эпоксидных смол, в качестве

35 поли фенола используют продукт поликонденсации бис-(хлорметил)дибензофу1рана с фен олом.