Гидравлическая позиционная система программного управления

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОЬЕЕт ЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

390305

Союз Советских

Социалистических

Реслублим

Зависимое от авт. свидетельства №вЂ”

Заявлено 02.111.1971 (№ 1634651/18-24) с присоединением заявки №вЂ”

Приоритет

Опубликовано 11.V11.1973. Бюллетень ¹ 30

Дата опубликования описания 1.11,1974

М. Кл, F 15Ь 15, 20

Государственный комитвз

Совета Министров СССР оо делам изобретений и открытий

УДК 621-525(088;8) Авторы изобретения

Ю. Б. Ивацевич, Л. 3. Чикмардин и В. С. Сидоренко

Ростовский-на-Дону институт сельскохозяйственного машиностроения

Заявитель

ГИДРАВЛИЧЕСКАЯ ПОЗИЦИОННАЯ СИСТЕМА

ПРОГРАММНОГО УПРАВЛЕНИЯ

Изобретение относится к области позиционных систем, программного управления металлорежущими станками или машинами, имеющими гидравлический привод.

Известна гидравлическая позиционная система программного управления, содержащая тидродвигатель,,подключенный к насосу через последовательно соединенные дроссель и реверсивный золотник, датчик обратной связи с винтообразной ка навкой и соединенный с ним декодирующий золотниковый блок, управля ю щие входы:которого подключены к канала м задания программы, и дополнительную сливную ветвь.

Известная система имеет дополнительную магистраль управляющего давления, что усложняет ее конструкцию. ,Предложенное устройство отличается тем, что с целью чпрощения,конструкции декодирующий золотниковый блок установлен на дополнительной сливной ветви, а также тем, что винтообразная, канавка датчика обратной свяви выполнена Т-образной.

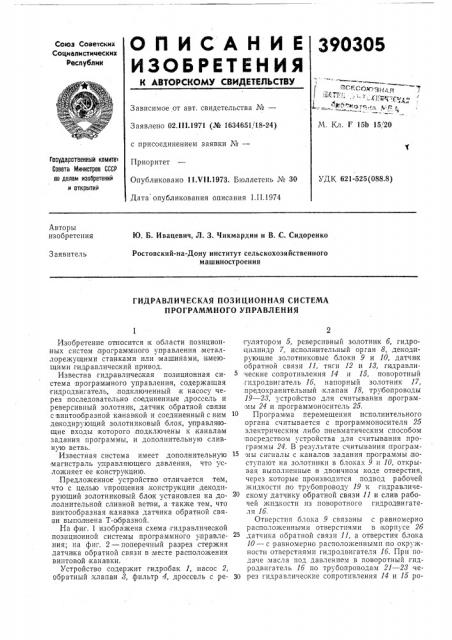

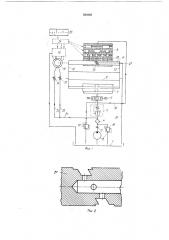

На фиг. 1 изображена схема гидравлической позиционной системы программного управления; на фиг. 2 — поперечный разрез стержня .датчика обратной связи в ыесте расположения винтовой кана|вки.

Устройство содержит гидробак l,,насос 2, обратный, клапан 8, фильтр 4, дроссель с регулятором 5, реверсивный золотник б, гидроцилиндр 7, исполнительный орган 8, декодирующие золотниковые блоки 9 и 10, датчик обратной связи ll, тяги 12 и 18, гидра влические сопротивления 14 и 15, поворотный ,гидродвигатель 16, напорный золотник 17, :предохранительный .клапан 18, трубопроводы

19 — 28, устройство для счптывания,программы 24 и программоноситель 25.

10 Программа перемещения исполнительного органа считывается с програ ммоносителя 25 электрическим либо пневматическим способом посредством устройства для считывания программы 24. В результате считывания программы сигналы с,каналов задания программы поступают на золотники в блоках 9 и 10, открывая выполненные,в двоичном коде отверстия, через которые производится подвод рабочей жидкости по трубопроводу 19 к гидравлическому датчику обратной связи 11 и слив рабочей жидкости из поворотного гидрод|вигателя 16.

Отверстия блока 9 связаны с равномерно располоя енными отверстиями в корпусе 26 ,датчика обратной связи 11, а отверстия блока

10 — с равномерно расположеннымп по окружности отверстиями гидродвигателя 16. При подаче масла под давлением в поворотный,гидродвпгатель 16 по трубопроводам 21 — 28 че30 рез гидравлические сопротивления 14 и 15 ро390305 тор двигателя стремится расположиться таким образом, чтобы зуб ротора перекрыл опкрычое отверстие (если отверстие не перекрыто, то с одной стороны зуба давление близко ас атмосферному, так:как полость соединена со сливом, а с другой стороны зуба ра вно давлению гидросистамы, что приводит,к повороту ротора).

Ротор поворотного,гидро двигателя поворачивает стержень 27 .гидравлического датчика обратной связи 11, на котором выполнена винтовая (замкнутая) канавка 28, полость которой связана со свободным сливом системы iso трубопроводу 20, причем шаг винтовой, канав ки равен шагу отверстий в корпусе датчика.

Таким образом, внутришаговое .задание перемещения исполнительного органа осуществляется с помощью декодирующего золотникового блока 10 и гидродвигателя 1б, а шаговое перемещение — с помощью блока 9 и датчика обратной связи 11.

При включении реверсивного золотника б с электро-, либо пневмоуправлением движение от гидроцилиндра 7 передается исполнительному органу 8 и с по мощью тяг 12 и 18 — стержню,датчика обратной с|вязи 11. При сов падении отверстия в корпусе датчика, к которому подведено рабочее давление:после дросселя с. рег ляторо м 5 по трубопроводу 19 через блок

9, с замкнутой винтовой;канав кой, .вьнполненной на стержне датчика обратной связи 11, масло, идя по пути наименьшего сопротивления, поступает через полость винтовой канавки и трубопровод 20. В результате этого исполнительный орган 8 останавливается.

Профиль винтовой канавки вьпполнен Т-образным, в результате чего обеспечивается частичный сброс масла из напорной магистрали привода и автоматическое снижение скорости перемещения исполнительного органа при подходе к заданной координате.

Для перемещения исполнительного органа

8 в следующую позицию необходимо опключить реверсивный золотник б, заменить кадр програ имоносителя и вновь включить реверсивный золотник с указанием направления движения. В зависимости от способа считывания ревврсивный золотник б может быть выполнен с электро- либо пневматическим управлен,ием.

Предмет изобретения

1. Гидравлическая позиционная сНсТВМВ

;програимного управления, содержащая гидродвигатель, подключенный к насосу через последовательно соединенные,дроссель и реверси вный золотник, датчик обратной связи с винтообра1зной канавкой и соединенный с ним декоднрующий золотни ковый блок, управляющие входы которого, подключены к каналам задания программы, и дополнительную сл ивную ветвь, отличающаяся тем, что, с целью упрощения конструкции, декодирующий золот:никовый блок установлен на дополнительной сливной ветви.

2. Система управления по п. 1, отличающаяся тем, что винтообразная канавушка датчика

35 обратной связи выполнена Т-образной,