Устройство для проверки взаимного положения рабочих органов металлорежущих станков

Иллюстрации

Показать всеРеферат

Р:::

-.-..г" . пктбн1., -

ОПИСАНИЕ

И ЗО6PЕТ.Е Н И Я

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

390922

Союз Советских

Социалистимеских

Республик

Зависимое от авт. свидетельства № (Заявлено 14Х.1971 (№ 1664422/25-8) с присоединением заявки №вЂ”

Приоритет—

М. Кл. В 23q 17/00

Государственный комитет

Совета Министров СССР оо делам изобретений и открытий

УДК 658.562.5 (088.8) Опубликовано 25.И1.1973. Бюллетень № 31

Дата опубликования описания 15.XI.1973

Авторы изобретения

И. М. Кауфман, М, А. Лебедев и P. Е. Менделев

Особое конструкторское бюро станкостроения

Заявитель

УСТРОЙСТВО ДЛЯ ПРОВЕРКИ ВЗАИМНОГО ПОЛОЖЕНИЯ

РАБОЧИХ ОРГАНОВ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

Известны устройства для проверки взаимного положения рабочих органов металлорежущих станков, например осей вращения шпинделя и стола станка, выполненные в виде укрепленного на планшайбе станка кронштейна, несущего индикатор, взаимодействующий с проверочными грациями установленной на столе ста нка плоскопараллельной линейки.

Однако большое число измерительных инструментов .и их установок вызывает значительные погрешности измерения, недопустимые для изготовления и проверки высокоточных станков, а также требует значительного времени для осуществления проверок.

Предлагаемое устройство отличается тем, что оно снабжено установленным на кронштейне дополнительным и ндикатором, расположенным относительно оси .вращения стола симметрично основному индикатору. Кронштейн расположен эксцентрично относительно оси вращения шпонделя.

Это повышает точность проверки и расширяет технологические возможности измерения.

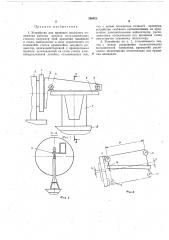

На фиг. 1 изображен одношпиндельный станок с предлагаемым устройством для проверки погрешностей в вертикальной плоскости, вид спереди; на фиг. 2 — разрез по А — А на фиг. 1; на фиг. 3 — расчетная схема для вывода уравнения, по которому определяется неперпендикулярность оси вращения шпинделя относительно оси поворота стола; на фиг. 4 — расчетная схема для вывода уравнения, по которому определяется величина непересечения осей вращения шпинделя и поворота стола, соответствующая начальному положению измерения; на фиг. 5 — то же, конечное положение измерения; на фиг. 6— расчетная схема для вывода уравнения, по которому определяется несовпадение осей шпинделей двухшпиндельного станка между собой.

На планшайбе (шпинделе) 1 шпиндельной бабки 2 закреплен кронштейн 8 с установленными в нем индикаторами 4 и 5. Мерительные штифты индикаторов касаются проверочной грани плоскопараллельной линейки б, распо,ложенной на стойке 7, размещенной на верх2О ней плоскости поворотного стола 8. Индикаторы 4 и 5 крепятся к кронштейну 3 при помощи прямых ножек 9.

Проверочные графини линейки б установлены перпендикулярно к оси поворота стола 8.

Проверка этой установки производится пиво ротом стола 8 относительно своей оси на

180, Показания любого из индикаторов должны при этом оставаться неизменными, С целью обеспечения взаимодействия инзО дикатора с проти воподожными гранями ли39092 2

u+q+S

> а (3) нейки кронштейн 8 расположен эксцентрично оси шпинделя.

Для проверки погрешностей в горизонтальной плоскости проверочные грани линейки б располагают в плоскости, параллельной оси поворота стола 8 и линии перемещения шниндельной бабки 2 по станине 10 или по оси вращения шпинделя.

В последнем случае контроль положения линейки производится поворотом шпинделя на 180, разность показаний индикаторов при этом должна оставаться неизменной.

Предлагаемое устройство позволяет производить проверочные операции и в станках с двумя шпиндельными бабками, перемещающимися вдоль осей шпинделей по станинам, или имеющих выдвижные шпиндели.

Работа и настройка предлагаемого изобретения зависит от проверяемых параметров станка, т. е. вида проверки, Например, при проверке в одношпиндельном станке неперпендикулярности оси вращения шпинделя 1 к оси поворота стола 8 погрешность «, отнесенная к единице базы измерения а, определяется на основе учета показаний индикаторов 4 и 5 в начальном положении шпинделя и после его поворота на

180 относительно своей оси.

Проход мерительных штифтов индикато>ров 4 и 5 через ребра линейки б при по вороте шпинделя обеспечивается, например, применением конических наконечников на штифтах.

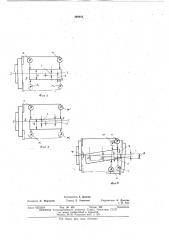

Вычисление погрешности прои зводится по формуле (1), полученной из рассмотрения расчетной схемы на фиг. 3.

На чальные показа ния п и т, а после поворота ыпи нделя на 180 — и и пг и =п — 2р — q; т =m+2S+q

2а — «(и — m) (n — т ) ) = — I (n — т) — ((n — 2р — q) — (m+2S+q)) ) ——

2а 1

Ь 1 — = — ((n — т) — (и — m ß (1) а 2а

При проверке непересечения оси вращения шнинделя 1 с осью поворота стала 8 производится установка линейщики б (напр имер, поворотом стола 8) в положение, когда ее мерителыные грани параллельны оси вращения шпинделя 1. Этому положению линейки соответствует неизменность разности показаний внди каторов 4 и 5 до и,после ловорота шпинделя на 180 .

Стол поворачивается на 180, чему соответствуют условия неизменности разности показаний индикаторов 4 и 5, зафиксирован ной при первоначальной установке линейки и после .поворота стола.

Погрешность е непересечения осей определяется на основе показаний индикаторов

4 или 5 |при,по вороте шпинделя на 180 до и после, поворота стала. Вычисление погрешности е производится по формуле 2, получен ной из рассмотрения расчетных схем на фиг. 4 и 5.

I — I «« II — II (n — m=n,— m>., и — т =n,— т >) Показания и ндикато ров: начальные пь т, n, т, после поворота шлинделя на 180 — n„ m ., т — — т+ ((S+ l) — (q — (S+ l) ) ) = m+ 2S+ 2l — q

m 1 —— m +«(q+ l — S) — (. > — 1))= т — 25 +2l+q

/4 ((m т!) + (m m <)) /4, Х

:Х((m»(пг+2S+2l — q))+(т — (т — 2S+

-«-21-«-q)) ) =l; l= 4((m — т,)+(m — т >)) (2) П ри ис|полнении предлагаемого устройства для одношпиндельного станка, возможно так25 же проведение других проверок, кроме описанных двух, например проверка неперпендикулярности перемещения шпиндельной бабки

2 или шпинделя 1 к оси поворота стола (в вертикальной плоскости); непараллельности

30 оси вращения шпинделя 1 к перемещению шпиндельной бабки 2 в горизонтальной плоскости и другие.

Применительно к двухшпиндельному станку возможно как проведение отдельных про35 верок каждого шпинделя или шпиндельной бабки относительно стола 2, так и проверок взаимного положения шпинделей и перемещений шпиндельных бабок, например определение несовпадения осей вращения шпин40 делей.

В этом случае на обеих планшайбах укреплен кронштейн с двумя ийдикаторами.

Погрешность несовпадения осей U опреде45 ляется на основе показаний индикаторов при повороте шпинделей на 180 . Вычисление производится по формуле (3), полученной из рассмотрения расчетной схемы на фиг. 6.

Принимаем Ui — — U, S — — S, так как углы

О и и расстояние между индикаторами малы.

Обозначим показания индикаторов, один из которых расположен на большом плече

55 одного кронштейна а другой — на малом

> плече другого: начальные: п и m; после поворота шпинделей на 180 . n и m

n =и+2S — а; т =т+2U — 2S+q

5p / ((и — n ) + (m — m ) ) = / (n — (и+ 2S — д) +.

+т — (m+2U — 2S+ q)) = — U

Лбсолютная величина погрешности

65 U= / ((и — n ) + (т — т )) 390922

4 va 8

Фиг 2

Предмет изобретения

1. Устройство для проверки взаимного по.ложения рабочих органов металлорежущих станков, например осей вращения шпинделя и стола, выполненное в виде укрепленного на лла н шайбе ста нка кронштейна, несущего индикатор, взаимодействующий с проверочными гранями установленной на столе станка плоскопараллельной линейки, отличающееся тем, что, с целью повышения точности проверки, устройство снабжено установленным на кронштейне дополнительным индикатором, расположенным относительно оси вращения стола симметрично основ ному индикатору.

2. Устройство по п, 1, отличающееся тем, что, с целью расширения технологических возможностей измерения, кронштейн расположен эксцентрично относительно оси вращения шпинделя.

390922 фиг 4

ГГ1 Л фиг. 6

Составитель Г. Довнар

Техред Е, Борисова

Редактор Л. Народная

Заказ б22/2019 Изд. № 862

ЦНИИПИ Государственного комитета по делам изобретений и

Москва, Ж-35, Раушская

Тираж 888 Подписное

Совета Министров СССР открытий наб., д. 4/5

Тип. Харьк. фил. пред. «Патент»

П1

Фиг. 5,Корректоры А. Дзесова и Н. Аук