Библио1 ::^ка

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

Союз Советских

Социалистических

Республик

390960

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Зависимое or авт. свидетельства №вЂ”

Заявлено 23.Х.1969 (№ 1372238 29-33) с присоединением заявки ¹â€”

Приоритет—

Опубликовано 25.VII.1973. Бюллетень ¹ 31

Дата опубликования описания 22.Х1.1973

М. Кл. В 28Ь 21iOO

Государстаенный комитет

Соната Миниотроа СССР оо делам изобретений и открытий

УДК 666.961(088.8) Авторы изобретения

Ф. М. Холов, Л. С. Дворкин и А. М. Фукс

Всесоюзный научно-исследовательский и проектно-конструкторский институт по автоматизации предприятий промышленности строительных материалов

Заявитель

ПРИБОР ДЛЯ КОНТРОЛЯ РАБОТЫ СЕТОЧНОЙ ЧАСТИ

АСБОТРУБНОЙ ФОРМОВОЧНОЙ МАШИНЫ

Изобретение относится к производству асбоцементных труб при их формовании на асботрубных заводах.

Известны приборы для контроля раооты сеточной части асботрубной формовочной машины, включающие датчик с линейно-дифференциальным трансформатором и вторичное устройство.

Однако они не обеспечивают хорошее ка чество формуемых труб и высокую производителыюсть м а шины.

Цель изобретения — повышение качества намотанной на скалку асбестоцемонтной трубы и автоматического контроля производительности машины в процессе формования.

Для этого предлагаемый прибор снабжен программ ным устройством для выработки сигнала, соответствующего изменению толщины стенки формуемой трубы от времени формования, и делителыным устройством, входы которого соединены с датчиком толщины и программным устройством.

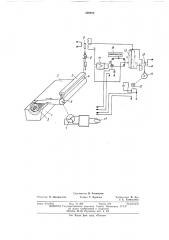

На чертеже изображена схема описываемого прибора.

Форгмовочная маши на состоит из устройств, обеспечивающих подачу асбоцементной пленки и формование трубы на формат ной скалке, и устройств для контроля машины. К первым устройствам относятся ванна 1 с асбоцементной массой, сетчатый цилиндр 2, сукно 8, фо рматная скалка 4, и экипаж,давления 5. Сукно 8 при водится IBQ вращение опорным валом б, ки нематически связанным с гла вным приводом машины 7.

5 Прибор для контроля работы машины содержит толщиномер, программное и делительное устройства. Толщиномер представляет собой измерительну(ю систему, состоящую нз профильного кулачка 8 и дифференциального

10 тра псформатора 9. Плунжер последнего постоя1н10 контактирует с профильным кулачком 8. На его оси закреплена звездочка, которая цokkblo связанна с экипажем давления 5.

На втором конце цепи укреплен груз.

Программное устройство состоит пз электродвигателя постоянной скорости 10, вал ко торого кинематически связан с профильным кулачком 11, контактирующим с плунжером дифференциального трансформатора 12.

Делительное устройство выполнено в энде реверсивного электродвигателя 18, усилителя

14, реохорда 15 и шкального устронства 1б.

В цепь питания электродвигателя 18 включено реле 17.

Контроль работы сеточной части и производительности машины осуществляется по скорости изменения площади поперечного сечения стенки формуемой трубы. Эта величина рав.:а пронзведе|гию толщины асбопементной пленки па скорость ее подачи и может опре390960 деляться по отношению напряжения, соответствующего толщине стенки формуемой трубы, к напряжению, поданному программ ным устройством.

Hpi»oop работает следующим образом.

По сигналу начала намотки трубы включается электродвигатель 10, вращающий кулачок

11. Это вращение преобразуется в напряжение !

/„(напряжение программы, зависящее от времени) на вторичной обмотке дифференциального трансформатора, Время полного оборота кулачка 11 должно быть больше времени формования трубы, Напряжение U, ïîñòóïàåò на реохорд 15, Одновременно с началом процесса намотки трубы начнет изменяться положение по высоте экипажа давления 5, которое через кулачок 8 и его кинематические связи с экипажем давления преобразуется в напряжение U, — на вторичной обмотке дифференциального трансформато ра 9. Текущее значение этого напряжения соответствует те,кущему значению толщины стенки формуемой трубы. Разность напряжений U, и U,. (часть напряжения U„, снимаемая с части реохорда 15 длиной х) подается на вход уси лителя 14. Ось реверсивного электродвигателя 18, управляемого усилителем 14, вращается, и подвижный контакт реохорда 15 начнет перемещаться. Усилитель управляет реверсивным двигателем таким образом, чтобы по даваемое разностное напряжение

UT — U, на его входе было равно нулю.

При этом

U,= U»=

U„ x

7 где l — полная длина реохорда.

Beëè÷è Hà х, определяемая положением подвижного контакта реохорда 15 (или положением у казателя шкального устройства 1б), l U, равна х =— 1п

Таким образом, делительное устройство

35

4o,óñòðîéñòâîì для выработки сигнала, соответствующего изменению толщины стенки фор5

25 фиксирует изменение отношения U, к напряжению U„, что соответствует изменению произведения то IIIIHIHbl асбоцемент ной пленки на скорость ее подачи.

Шкальное устройство 1б отградуировано в еди ницах указа и ного произведения. По отклонению фактически измеренного значения это го произведения от заданного изменяют (вручную или автоматически) уровень или концентрацию асбоцоментной массы в ванне 1.

По окончании намотки трубы контакты реле 17 автоматически размыкают цепь питания электродвигателя 18. Это необходимо для исключения влияния перемещения экипажа давления на измерение указан ного произведения при изменении положения по высоте экипажа давления (съем скалки с отформованной трубы и последующее опускание экипажа давления на вновь устанавливаемую форматную скалку).

По окончаниии намотки Tðóáû кулачок 11 возвращается в исходное положение.

С началом намотки новой трубы контакты реле 17 также автоматически включают цепь питания электродвигателя 18, и асботрубная машина начинает работать так, как описано вы,ше.

Предмет изобретения

Прибор для контроля, работы сеточной части асботрубной формовочной машины, включаюц1ий датчик толщины с линейно-диффеpeIHUиальным трансформатором и вторичное устройство, отличающийся тем, что, с целью повышения качества намотанной на скалку асбоцементной трубы и автоматического кон троля производитель ности машины B процессе формования, прибор снабжен программным муамой трубы в зависимости от времени формовапия, и делительным устройством, входы которого соединены с датчиком толщины и программным устройством.

Редактор И. Джарагетти

Составитель В. Алекперов

Техред T. Курилко

Корректоры H. Аук и С. Сатагулова

Заказ 618/2023 Изд. М 860 Тираж 576 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, УК-35, Раушская наб., д. 4/5

Тип. Харьк. фил. пред. «Патент»