Способ обработки деталей хонингованием

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

395240

Союз Соиетскии

Социалистических

Раслублик

Зависимое от авт. свидетельства ¹ 288586

Заявлено 02.11.1971 (№ 1616022/25-8) с присоединением заявки №

Приоритет

Опубликовано 28.VIII.1973. Бюллетень ¹ 35

Дата опубликования описания 23.1.1974

М. Кл. В 24b 33/02

Государственньй комите

Совета Министров СССР

tiD делам изобретений и открытий

УДК 628.923.74 (088.8) Авторы изобретения

М. С. Наерман, А. К, Шишов, Е. И. Хитров, В. С. Земскова, П. Ф. Сушкин и Ю. Д. Миленушкин

Московский автомобильный завод им. И. А. Лихачева

Заявитель

СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ ХОНИНГОВАНИЕМ

Изобретение относится к области обработки металлов резанием.

В основном авт. св. № 288586 описан способ хонингования легких и малогабаритных деталей, на пример, вилок карданных валов.

В описываемом способе с целью одновременного хонингования отверстий в нескольких крупногабаритных и тяжелых деталях, не имеющих точных базовых поверхностей, например, в сварных карданных валах каждая заготовка устанавливается на опорный нож зоной, расположенной непосредственно около нижнего обрабатываемого отверстия, а выступающая часть заготовки поддерживается подвижным противовесом таким образом, что заготовка получает возможность поворота в вертикальной плоскости и ориентации по входящему в обрабатываемые отверстия хону.

С целью снижения усилий для поворота заготовки при ориентации по хону, ось обрабатываемых отверстий смещается на угол 1 — 3 в сторону, противоположную направлению поворота заготовки под действием силы тяжести.

Ооработка сориентированной по хону заготовки ведется в зафиксированном при помощи следящих упоров положении.

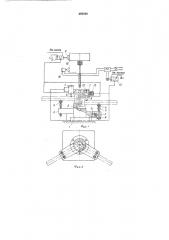

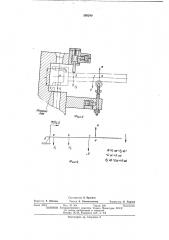

На фиг. 1 показана конструктивная схема устройства; на фиг. 2 — взаимное положение обрабатываемых деталей, план; на фиг. 3— устанавливаемая в корпусе заготовка с указанием направления действующих сил при ее ориентации; на фиг. 4 — схема действующих сил и зависимости, характеризующие работу устройства при ориентации детали.

В стальном корпусе 1 (фиг. 1), закрепляемом на столе хонинговального станка, в разных вертикальных плоскостях расположены установочные гнезда, в которые вводятся обрабатываемые вилки так, что выступаю:цие

10 стенки одной вилки размещаются во впадинах других вилок и образуют пакет.

Йа нижних частях площадок установочных гнезд закреплены опорные ножи 2 так, что детали устанавливаются на них зоной, нахо15 дящейся около нижнего обрабатываемого отверстия. На кронштейнах 3 закреплены подпружиненные плунжеры 4, поддерживающие приваренные части вилок трубы. Плунжеры располагаются в непосредственной близости

20 от центра с тем, однако, чтобы центр тяжести детали находился между плунжерами и опорными ножами. Гайками 5 пружины плунжеров натягиваются с таким расчетом, чтобы их усилие несколько превышало вес деталей. Гайка25 ми б устанавливается исходное положение вилок так, чтобы оси обрабатываемых отверстий вилок предварительно были бы повернуты относительно оси хонннговальной головки в одну сторону и хвостовая часть приварных труб

30 отклонялась от горизонтали вверх.

395240

В верхней части трубы расположены цилин дры 7 следящих упоров 8. Управление упорами осуществляется от гидросистемы кулачком 9, закрепленным на шпиндельной бабке

10 при помощи осевого пилота 11. Положение следящих упоров фиксируется поршнями 12, которые управляются от гидросистемы при помощи электромагнитного крана И. Аналогичные устройства 14 могут фиксировать положение подпру>киненн ых плунжеров. Пружины 15 служат для прижима следящих упоров к об.рабатываемым деталям. Конечный выключатель 1б предназначен для включения электромагнитного крана.

На фиг. 4 показана схема действующих сил и выведены зависимости, характеризующие работу устройства при ориентации детали. В формулах приняты следующие обозначения:

P, — сила трения, возникающая ме>кду обрабатываемой, поверхностью детали и направляющими башмаками хонинговальной головки при ее движении вниз;

Р— усилие пружины следящих упоров;

Рз — сила, возникающая при вхождении хонинговальной головки в обрабатываемое отверстие детали в результате смещения оси отверстия относительно хонинговальной головки;

l — расстояние между обрабатываемыми разобщенными отверстиями детали;

I=Pql — момент оси действия силы Pq, G — вес детали;

P — уравновешивающее усилие пружины плунжеров.

Работает устройство следующим образом.

При загрузке обрабатываемых вилок шпиндельн ая бабка 10 с хонинговальной головкой находится в верхнем крайнем положении. Кулачком 9 нажат золотник осевого пилота, при этом масло под давлением поступает из гидросистемы в нижние полости цилиндров 7 и поднимает вверх следящие упоры 8.

После включения цикла обработки шпиндельная бабка 10 с хонинговальной головкой начинает медленно перемещаться вниз на рабочую позицию. Кулачок 9 освобождает золотник осевого пилота 10, благодаря чему нижние полости цилиндров 7 соединяются со сливом, и пружинами 15 следящие упоры 8 при>кимаются к обрабатываемым деталям. При дальнейшем движен ии вниз хонинговальная головка своей направляющей частью входит в об5

55 рабатываемыс отверстия вилок. Как видно из схемы (см. фиг. 3), моменты действующих на деталь сил при входе хонинговальной головки в обрабатываемые отверстия способствуют повороту вилок вокруг опорных ножей

2 и ориентации отверстий по оси хонинговальной головки, Все изменения положения вилок воспринимаются при этом упорами 8 и подпружиненными плунжерами 4.

При дости>кении шпиндельной бабкой 10 своего крайнего нижнего поло>кения кулачок

9 нажмет на конечный выключатель 16, котс рый включит электромагнитный кран 1 >.

Масло при этом под давлением из гидросистемы поступит к поршням 12 и 14, которые фиксируют поло>кение следящих упоров 8 и подпру>киненных плун>керов 4. После этого начинается процесс хонингования отверстий.

По окончании цикла хонинговальная головка поднимается в свое крайнее верхнее положение, отключается вращение хона и одновременно отключится электромагнитный кран 13, благодаря чему освободятся поршни 12 и 14 фиксирующих устройств. Кулачок 9 нажмет на золотник осевого пилота 11, в результате чего масло под давлением поступит в нижние полости цилиндров 7 и поднимет вверх следящие упоры 8. На этом цикл обработки закончится.

Предмет изобретения

1. Способ обработки деталей хонингованием по авт, св. № 288586, отличающийся тем, что, с целью одновременного хонингования отверстий в нескольких крупногабаритных и тяжелых деталях, не имеющих точных базовых поверхностей, например, в сварных карданных валах, каждую заготовку устанавливают на опорный нож зоной, расположенной непосредствен но около нижнего обрабатываемого отверстия, а выступающую часть заготовки поддерживают подви>кным противовесом таким образом, что заготовки сохраняют возможность поворота в вертикальной плоскости и ориентации по входящему в обрабатываемые отверстия хону.

2. Способ по п. 1, отличающийся тем, что, с целью снижения усилий для поворота заготовки при ориентации по хону, ось обрабатываемых отверстий смещают на угол 1 — 3 в сторону, противоположную псремещению заготовки и од д ей ств и ем силы тя жести.

3. Способ по п. 1, отличающийся тем, ч-,о обработку сориентированной по хону заготовки ведут в зафиксированном при помощи следящих упоров положении.

395240

Р ®ц

Составитель А. Краснов

Техред А. Камышникова

Корректор О. Тюрина

Редактор Т. Шагова

Типография, пр. Сапунова, 2

Заказ 425/2 Изд. ¹ 964 Тираж 826 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, SK-35, Раушская наб., д. 4/5