Станок для резки на мерные части полосового материала

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

Государственный номитет

Совета Министров СССР по делам иваоретений н открытий

Лвтор изобретения и заявитель

Иностранец

)Корж Газюи (Франция) СТАНОК ДЛЯ РЕЗКИ НА МЕРНЫЕ ЧАСТИ

ПОЛОСОВОГО МАТЕРИАЛА

Известны станки для резки на мерные части полосового материала, содержащие смонтированные на станине и кинематически связанные между собой механизм подачи и механизм резки.

Однако на таких станках невозможна резка под различным углом, например, проволочной сетки, изготавливаемой путем продольного расположения рядами тонких проволочных канатов, покрытых резиной, а затем обработанных каландром, воздействующим в поперечном направлении на канаты. Подобные полосы проволочной сетки редко используются в своем первоначальном виде. Для использования их необходимо иметь полосу металлической сетки, в которой канаты направлены поперечно или, по крайней мере, косо относительно параллельных краев полосы.

В предлагаемом станке механизм подачи выполнен в виде жестко закрепленных на станине двух параллельных направляющих и каретки, перемещаемой по ним между двумя упорами, один из которых регулируемый, при этом подающая каретка снабжена закрепленной на ней штангой с магнитными прижимами, удерживающими обрабатываемую сетку, а механизм резки выполнен в виде балки, установленной на направляющих с возможностью регулировочного углового перемещения относительно их, и перемещаемого вдоль балки ползуна, несущего вращающийся дисковый нож, эксцентрично смонтированный во вращающейся втулке.

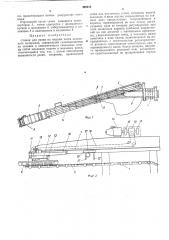

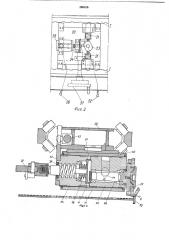

На фиг. 1 показан предлагаемый станок, вид в плане; на фиг. 2 — то же, вид сбоку; на фиг. 3 — регулируемый упор, вид в плане; на фиг. 4 — ползун для резки, разрез, сделанный в плоскости, поперечной к балке для резки; на фиг. 5 — разрез по А — А на фиг. 4;

10 на фиг. 6 — разрез по Б — Б на фиг. 1.

Станок имеет направляющие 1, на конце которых вращается для изменения угла резки от 14 до 90 балка 2, дополненная выводным транспортером 8, а также механизмами стыковки 4, отбортовки 5 и наматывания б.

Механизм подачи образован поддержпваюшими роликами 7 полосы проволочной сетки

8, штангой с магнитными прижимами 9, служащей для скрепления полосы сетки с пода20 ющей кареткой 10.

Воздействие магнитных прижимов 9 штанги обеспечивает постоянное замыкание магнитной цепи, закрепляющей полосу сетки 8.

Штанга с прижимами 9 подвешена на подаю25 щей каретке 10 с помощью оси 11, несущей сектор 12, который может быть сдвинут в нужное угловое положение с помощью винта с накаткой на держателе 18, скрепленном с подающей кареткой 10. Таким образом, мож30 но по желанию регулировать угловое положе396016

65 ние штанги с прижимами 9 относительно подающей каретки 10 и, следовательно, относительно направляющих 1 с расчетом, что при любом угле резки эта штанга с прижимами в конце движения подачи каретки 10 разместится край к краю с балкой 2.

Подающая каретка 10, управляемая двигателем 14 с двумя скоростями, снабженным редуктором 15, муфтой 16 и тормозом 17 с помощью цепи 18, перемещается между неподвижным упором 19 и регулируемым упором 20, причем последний позволяет определить ширину разрезаемой полосы.

Подвижный упор 20 снабжен пальцами 21, блокирующими его в направляющих l. Управление этими пальцамн обеспечивается рычагом 22, воздействующим на двойной кулачок 23. Для окончательной регулировки предусмотрен винт с гайкой 24, воздействующий на упор 25. Блокировка системы управляется ручкой 26 блокировки. Градуированная шкала 27 позволяет точно выполнять эти регулировки.

Несмотря на то, что конструкция включает в себя управление продвижением каретки 10 с помощью цепи и двигателя, эта каретка рассчитана на работу между упорами, с целью обеспечения одинаковых перемещений, независимо от внешних факторов, способных изменить это перемещение, а именно: трения, силы сцепления, инерции.

Муфта 16 используется в качестве элемента связи и позволяет в конце курса скольжение в течение доли секунды, пока каретка пе сконтактируется с одним из упоров.

Механизм для резки образован балкой 2, на которой закреплены две стойки 28 и прижимающие детали 29 с их пружинными устройствами компенсации. По этой балке перемещается ползун 80, управляемый, как и еодающая каретка, двигателем с двумя скоростями, муфтой и тормозом. На ползуне 30 укреплена направляющая втулка 81, угол которой регулируется в горизонтальной плоскости, что позволяет слегка наклонять дисковый но>к

82 по отношению к линейке 88. Внутренний проме>куток втулки 81 занят двумя вращающимися коаксиальными втулками 34 и 35. Через втулку 84 проходит винт 86, удер>киваемый неподвижно реактивной штан-ой 87 н элементами тарельчатой пружины 88, сжимающей дисковый нож 32. Втулка 85 несет дисковый нож 32 и его держатель 89, а также имеет щель 40 на своей периферии. Связь на холостом ходу между обоими втулками обеспечивается с помощью штифтов 41, а приведение их во вращение (примерно на 90 ) осуществляется рычагом 42 и кулисной опорной штангой 48.

В щель 40 введен ролик 44, смонтированный внутри втулки 31.

Система для резки дополнена механизмом

45 отрыва, управляемым домкратами 46 и предотвращающим прилипание полосы сетки к линейке 88.

Выводной транспортер 8 образован тремя небольшими лентами, управляемыми двигателем-редуктором. Его действие включается в общий цикл, и длина его перемещения, зависящая от длины кусков, на которые разрезана полоса сетки, просле>кивается импульсным датчиком, перед которым вращается диск с вырезами. Импульсы регистрируются счетчиком с предысканием.

Механизм стыковки 4, отбортовки 5 и намотки 6, как и механизм разматывания перел машиной, необходимы для выполнения полного цикла установки.

Станок работает следующим образом.

Поступающая с разматывающего устройс ва полоса сетки принимается штангой с прижимами 9 подающей каретки 10, когда последняя находится в контакте с подвижным упором 20. Полоса подводится под механизм для резки на ну>кну|о длину, достигаемую, когда каретка 10 контактирует с передним упором 19. Зажимающая деталь 29 закрепляет полосу на линейке 88, что позволяет осво. бодить штангу с прижимами 9, обрывая питание электромагнитов и подводя пустую каретку 10 к подвижному упору 20 для подготовки следующего хода. Механизм резки, имеющий линейку 88 и дисковый нож 82, позволяет установку прижимающих деталей 29 против самой линии разреза, что предотвращает любое смещение полосы во время резки. Прижимающие детали 29, образованные многочисленными элементами, связаны со стойками 28 через пружинное компенсационное устройство. В результате, при любых изменениях толщины полоса имеет одинаковое сжатие по всей разрезаемой ширине.

Резка производится при поперечном перемещении ползуна 80 вдоль балки 2 для резки.

Нож 82 опирается на линейку 83 под воздействием упругих шайб 88, зажатых между линейкой 88 и реактивной штангой 37 сразу же после перемещения ползуна 80, что вызывает резку.

В конце курса и перед тем, как ползун 30 останавливается, дойдя до упора, опорная штанга 48 прижимается к упору и поворачивает рычаг 42 примерно на 90, который, в свою очередь, приводит во вращение втулки

84 и 85. В результате, под воздействием винта

86 возникает повышенное давление упругих шайб 88, под воздействием ролика 44 на стенки косой щели 40 дисковый нож 32 освобождается от контакта с линейкой 88, и наконец, непосредственно при вращении втулки 85 края дискового ножа поднимаются выше уровня линейки.

Под диск подается новый кусок разрезаемой полосы. Ползун 80 возвращается в свое исходное поло>кение при выполнении операций, обратных вышеописанным.

Путем непрерывного определения трассы щели 40, воздействие упругих шайб 88 сказывается лишь в нижнем положении ножа 82, 396016 что предотвращает всякое разрушение этого ножа.

Отрезанный кусок сетки выводится транспортером 8, затем стыкуется с предыдущим куском в механизме 4, отбортовывается в механизме 5 и сматывается в механизме б.

Предмет изобретения

Станок для резки на мерные части полосового материала, содержащий смонтированные на станине и кинематически связанные между собой механизм подачи и механизм резки, отличающийся тем, что, с целью обеспечения возможности резки, например, проволочной сетки под различным углом, механизм подачи выполнен в виде жестко закрепленных на станине двух параллельных направляющих и каретки, перемещаемой по нпм между двумя упорами, один из которых регулируемьш, при этом подающая каретка снабжена закрепленной на ней штангой с магнитными прижимами, удерживающими сетку, а механизм резки выполнен в виде балки, установленной на направляющих с возможностью регулировочного углового перемещения относительно нпх, и перемещаемого вдоль балки ползуна, несущего вращающийся дисковый нож, эксцентрично смонтированный во вращающейся втулке.

396016

Составитель И. Хоптяная

Техред Т. Курилко

Редактор Т. Баранова

Корректор М. Лейзерман

Типография, пр. Сапунова, 2

Заказ 3470/11 Изд. № 35 Тираж 888 Подписное

11НИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва Ж-35, Раушская наб., д. 4)5