В п т б

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советски1о

Социалистических

Республик

Зависимое от авт. свидетельства №

Заявлено 12.1.1971 (¹ 1610219/22-1) с присоединением заявки №

Приоритет

Опубликовано 17.1Х.1973. Бюллетень ¹ 37

Дата опубликования описания 25.1.1974

М. Кл. С 23с 9/00

Гасударственный комитет

Совета Министров чССр аа делам изобретениЯ и открытий

УДК 621.785.51.062.5 (088.8) Автор изобретения

A. К, Херсонский

Заявитель

СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ

Изобретение относится к химико-термической обработке, в частности к процессам формирования диффузионных покрытий с расплавлением поверхностного слоя.

Известен способ химико-термической обработки в углеродсодержащих средах при нагреве токами высокой частоты до оплавления поверхности, калибрование которой осуществляется перемещением изделий через формообразующий кристаллизатор. Недостатком известного способа является невозможность калибрования внутренних поверхностей цилиндрических отверстий.

Предложенный способ отличается от известного тем, что с целью получения правильной конфигурации цилиндрических отверстий деталям сообщают вращение со скоростью

3000 — 3500 об/мин.

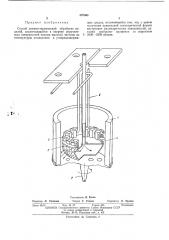

Способ поясняется схемой, изображенной на чертеже.

В упрочняемое отверстие детали 1, установленной на поворотном основании 2, вводят индуктор 3, совмещенный со спрейерным устройством 4 и трубопроводом 5, по которому в зону обработки подается газообразный карбюризатор. Включение напряжения, подача карбюризатора и вращение деталей производятся одновременно. После того как обрабатываемая поверхность нагреется до темперагуры 1300 †15 С, при которой происходит оплавление и интенсивное науглероживание с образованием ледебуритной структуры, индуктор перемещают вдоль оси детали, последовательно упрочняя отверстие по высоте.

По мере вывода индуктора ранее оплавленные и науглероженные поверхности детали охлаждаются спрейером.

10 Так как в процессе оплавления и науглероживания деталь вращается со скоростью

3000 — 3500 об/мин, оплавленный металл равномерно распределяется по стенкам отверстия, что исключает образование наплывов

15 на обрабатываемой поверхности отверстия и искажение его конфигурации. Карбюризатор подается в зону оплавления под давлением

1,5 — 2 ат, а избыток карбю ризатора отсасывается из камеры вытяжным вентилятором.

20 При цементации втулок с внутренним диаметром 50 из ст. 20Х при расплавлении поверхности на глубину 1,4 — 1,7 мм, формируется диффузионный цементированный слой глубиной 2,0 — 2,2 мм с твердостью HRC=58 — 65

25 и сохраняется правильная геометрия отверстия.

Предложенный способ может быть рекомендован для глубокого поверхностного упрочнения отверстий разнообразных деталей типа

30 стаканов, вт лок и г. л.

397563

Предмет изобретения

",фм

Составитель Я. Коган

Техред Т. Ускова

Корректор Л. Орлова

Редактор Л. Ушакова

Заказ 38/14 Изд. ЛЪ 32 Тираж 826 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, Ж-35, Раушская наб., д. 4/5

Типография. пр. Сапунова, 2

Способ химико-термической обработки изделий, заключающийся в нагреве упрочняемых поверхностей токами высокой частоты до температуры оплавления в углеродсодержащих средах, отличающийся тем, что, с целью получения правильной геометрической формы внутренних цилиндрических поверхностей, деталям сообщают вращение со скоростью

3000 — 3500 об/мин.