Автоматический пресс для сборки

Иллюстрации

Показать всеРеферат

399340

O n È С Л Н И Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских.

Социалистических

Республик

Зависимое от авт. свидетельства №

Заявлено 04.Х.1971 (№ 1702075, 25-27) с присоединением заявки ¹

Приоритет

Опубликовано ОЗ.Х.1973. Бюллетень № 39

Дата опубликования описания 1.11.1974

Ч. Кл. В 23р 19,, 02

В 23р 21/00

F 1бс 43/Об

Гасударственный комитет

Совета Министров СССР по делам изобретений и открытий

УДК 658.515(088.8) Авторы изобретения

А. Н. Родин, Ю. П. Юркевич и Э. И. Зисьман

Заявитель

Всесоюзный проектно-технологический институт тяжелого машиностроения

АВТОМАТИЧЕСКИЙ ПРЕСС ДЛЯ СБОРКИ

Изобретение относится к области сборки прессовых соединений.

Известен автоматический пресс для сборки преимущественно роликов, состоящих из корпуса, оси и подшипников, содержащий смонтированные на станине устройства для подачи собираемых деталей в зону сборки, а также устройства для ввода оси и запрессовки подшипников, выполненные в виде соосно установленных один против, другого силовых цилиндров со штоками, при этом на штоках цилиндров,запрессовочного устройства телескопически установлены запрессовочные го,ловки с фиксирующими гнездами, а штоки цилиндров устройства для ввода оси связаны один с толкателем, другой — с телескопически в нем установленным подвижным упором. Однако известный автоматический пресс не обеспечивает наряду со сборкой заполнения ролиК0В смазкой, не создает высокой производительности и позволяет собирать только те ролики, оси которых имеют центровые отверстия.

Б предлагаемом прессе в отличие от известного устройство для ввода оси снабжено связанной со штоком силового цилиндра цангой, телескопически установленной относительно подвижного упора, снабженного ограничителем его хода, смонтированным на станине и воздействующим на цангу при обратном ходе штока силового цилиндра. Кроме того,,пресс снабжен устройствами для подачи смазки под давлением в собранный ролик, смонтированными на станине соосно и напротив друг друга, .каждое из которых выполнено в виде подвижной саиоцентрирующейся оправки с осевым отверстием, при этом на штоке силового цилиндра устройства для запрессов ки подшипников шарнирно закреплен двуплечий рычаг, одно плечо которого шарнирно связано с

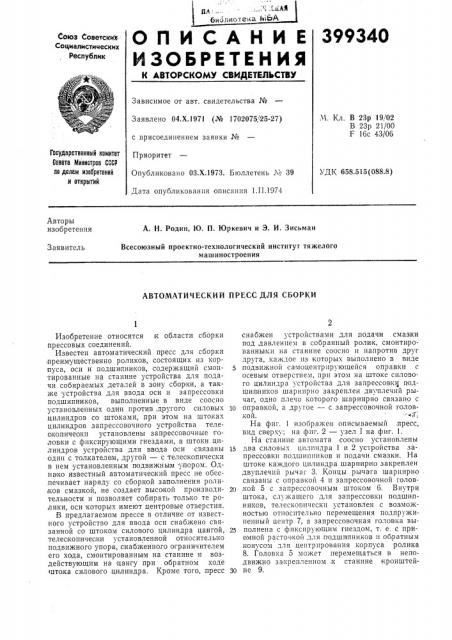

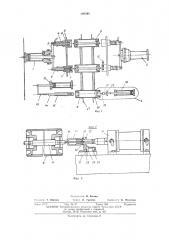

1О оправкой, а другое — с запрессовочной голов,кой. %@1 (На фиг. 1 изображен описываемый, пресс, вид сверку; на фпт. 2 — узел 1 на фиг. 1.

На станине автомата соосно установлены д два силовых цилиндра 1 и 2 устройства запрессовки подшипников и подачи смазки. На штоке каждого цилиндра шарнирно закреплен ,двуплечий рычаг 3. Концы рычага шарнирно связаны с оправкой 4 и запрессовочной головко,кой 5 с запрессовочным штоком б. Внутри штока, служащего для запрессовки подшипников, телескопическн установлен с возможностью относительно перемещения подпружиненный центр 7, а запрессовочная головка вы2S полнена с фиксирующим гнездом, т. е. с приемной расто:ской для,подшипников и обратным .конусом для центрирования корпуса ролика

8. Головка 5 может перемещаться в неподвижно закрепленном,к станине кронштейЗО .не 9.

399340

В,кронштейне выполнен паз для .подачи подшипников в фиксирующее гнездо головки, связанный с лотком 10 устройства .подачи подшипников (на чертеже не показан).

О правка 4 служит для заполнения роликов омазкой, подаваемой через выполненные в ней осевые отверстия от станции нагнетания смазки (на чертеже не,показан). Снару>ки оправ ки 4 установлена подпружиненная втулка 11.

На станине смонтирован также цилиндр 12 устройства для ввода оси, шток:которого связан с изогнутыи толкателем 13 для заталкивания оси 14, лежащей .на неподвижной, призме 15, в корпус ролика 8. Соосно ему установлен цилиндр 16, на штоке, которого жестко

«закреплена самозажимная цанга 17. Вн> три цанги размещен, подвижный упор 18, который через штифт 19 связан с,кольцом 20.

Перед цилиндром 16 установлен на станине ограничитель хода 21 подвижного упоры 18 с двумя планками 22, которые охватывают шейку потока и имеют возможность поворачиваться на осях 23 до штифтов 24, к,которым их .поджимают пружины 25.

Корпуса роликов лежат на подпружиненных призмах 26, Автоматический пресс снабжен также механизмом загрузки осей (на чертеже не показан),,пилообразным транспортером 27 для передачи роли ка, а также,датчпха ми контроля наличия корпусов роликов, оси и подшипников и .датчиками контроля положений рабочих органов (на чертеже не показаны) .

Д

Пресс работает следующим образом.

При наличии корпусов .роликов, оси и подшипников и исходного положения рабочих органов начинают движение все штоки цилиндров одновременно. При этом цилиндр 12 своим толкателем 13 заталкивает ось 14, скользящую по призме 15, в корпус ролика 8 до его середйны. Одновременно с правого конца в корпус ролика входит шток цилиндра 16 с цангои 17 и >поро м 18. Цанга 17 наезжает па ось и захватывает ее, после чего штоки начинают отходить назад, при этом цанга вводит ось в .корпус ролика, перемещая вместе с ней упор 18 до тех пор, пока кольцо 20 не дойдет до ограничителя хода 21. Последний через,кольцо 20 н штифт 19 останавливает подвижньш упор 18 и ось 14. Шток цилиндра

16,продолжает движение назад и снимает цангу 17 с оси.

Штоки цилиндров 1 и 2,при движении перемещают через двуплечий рычаг 3 оправку 4 и запрессовочный шток 6 с:головкой 5 и втул4 ,кой 11, которые, дойдя до корпуса ролика 8, центрируют его и останавливаются, сжимая пружины. Центр 7 в штоке 6, дойдя до оси

14, также центрирует ее и останавливается.

5 Штоки продолжают движение вперед до тех пор, пока торцы оправок 4 не упрутся в торцы корпуса ролика, а торцы штока 6 впрессуют подшипники в корпус ролика. Штоки останавливаются, происходит подача дозы смаз10 ки через отверстие в оправке 4 в полость ролика. Штоки возвращаются в исходное положение. Автоматически происходит загруз.ка подшипников, оси и .передача, корпусов роликов. Затем цикл повторяется снова.

15 Автоматпчеокий пресс для сбор ки показал .надежность работы узлов и повышенную производительность за счет сокращения вдвое хода толкателя оси.

Предмет изобретения

1. Авто>матнческий пресс для сборки преимущественно роликов, состоящих из корпуса, оси и подшипников, содержащий смонтированные на станине устройства для,подачи соби25 раемых деталей в зону сборки, а также устройства для вывода оси и запрессовхи подшипников, выполненные в виде соосно уста.новленных один против другого силовых цилиндров со што,:<ами, при этом на штоках ци30 лицдров для запрессовки телескопнчески установлены запрсссовочпые головки с фиксируюгцими гнездами, а штоки цилиндров устройства для вводы оси связаны один с толкателем, другой — с телескопически в нем уста35 новленны м подвижным упором, отличающийся тем, что, с целью повышения производительности, устройство для ввода оси снабжено связанной со штоком цилиндра цангой, телескопичеоки установленной относительно под40 внжного упора, снабженного ограничителем его хода, смонтированным на станине и воздействующим на цангу при обратном ходе штока силового цилиндра.

2. Пресс по и. 1, отличающийся тем, что, с

45 целью обеспечения возможности заполнения роликов смазкой, он снабжен устройствами для подачи смазки под давлением в собранный ролик, смонтированными на станине соосно и напротив друг друга, каждое из которых вы50 полнено в виде подвижной самоцентрирующейся оправки с осевым отверстием, при этом на штоке силового цилиндра устройства для запрессовки шарнирно закреплен двуплечий рычаг, плечи .которого шарнирно связаны одно с оправкой, а другое — с запрессовочной головкой.

Фиг 1 аеп Х

Фиг. 2

Состав, TL llh И. ERCOBR

Тскред Л. Грачева

Р<.диктор T. Шагова

1<оррс кто р В. Федулова

11зд. М S Тираж 888 Подписное

Ц1111ИПИ Государственного комитета Совета Мииистсов СССР

l10 делам изооретенеий и открытий

Москва, Я(-35, Раушская наб., д. 418

Типография, пр. Сапунова, 2