Патент ссср 401432

Иллюстрации

Показать всеРеферат

401432

ОЛИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социал мстнческих

Респубпмк

Зависимое от авт. свидетельства №вЂ”

Заявлено 14.V.1971 (№ 1664433/25-27) с присоединением заявки №

Приоритет

Опубликовано 12.Х.1973. Бюллетень № 41

Дата опублнкования описания 20.II.19

М. Кл. В 21Ь 19/10

В 21с 37/30

Государственный комитет

Совета Министров СССР по делам изобретений и открытий

УДК 621.982.06 (088.8) Авторы изобретения

Я. Ш. Верновский, В. Б. Леняшин, И. Н. Потапов и П. В. Савостьянов

Всесоюзный научно-исследовательский инструментальный институт

Заявитель

УСТРОЙСТВО ДЛЯ ПРАВКИ И КАЛИБРОВКИ ИЗДЕЛИЙ

ТИПА ТЕЛ ВРА11(ЕНИЯ ПЕРЕМЕННОГО СЕЧЕНИЯ

Изобретение относится к устройствам для правки и калибровки изделий тел вращения переменного сечения.

Известно устройство для правки и калибровки изделий типа тел вращения переменного сечения, преимущественно заготовок круглых напильников, содержащее подвижно установленные одна относительно другой две обкатанные плиты, рабочие поверхности которых выполнены в виде сопряженных между собой участков захвата заготовки, обкатки с заборным конусом и участка удаления заготовки.

Однако это устройство имеет низкую точность обработки и большое распорное усилие.

Цель изобретения — повышение точности обработки и большое распорное усилие.

В предлагаемом устройстве на одной части участка обкатки, соответствующей цилиндрической форме заготовки, выполнены косо расположенные пазы с шагом, равным длине окружности цилиндрической части заготовки, а другая часть участка обкатки, соответствующая конической форме заготовки, разделена на два сопряженных между собой участка предварительной и окончательной правки, ширина рабочей поверхности участка предварительной правки выполнена постепенно уменьшающейся в направлении участка удаления заготовки, а ширина рабочей поверхности участка окончательной правки — постепенно увеличивающейся, при этом рабочая поверхность участка окончательной правки наклонена к рабочей поверхности участка удаления заготовки под углом, равным углу конусности заготовки.

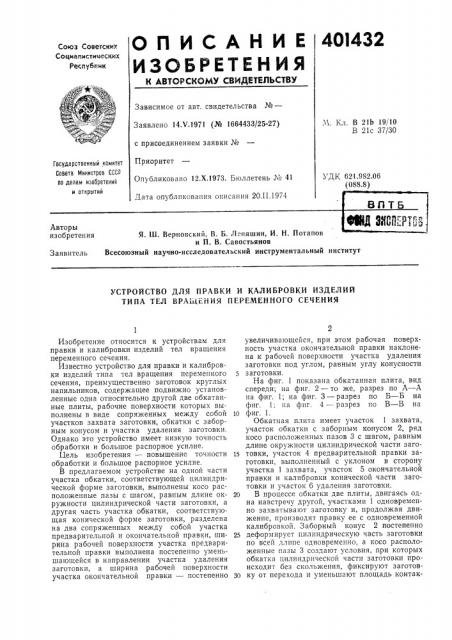

На фиг. 1 показана обкатанная плита, вид спереди; на фиг. 2 — то же, разрез по А — А на фиг. 1; на фиг. 3 — разрез по Б — Б на фиг. 1; на фиг. 4 — разрез по  — В на

10 фиг. 1.

Обкатная плита имеет участок 1 захвата, участок обкатки с заборным конусом 2, ряд косо расположенных пазов 3 с шагом, равным длине окружности цилиндрической части заго15 товки, участок 4 предварительной правки заготовки, выполненный с уклоном в сторону участка 1 захвата, участок 5 окончательной правки и калибровки конической части заготовки и участок 6 удаления заготовки.

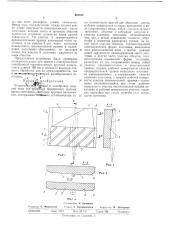

20 В процессе обкатки две плиты, двигаясь одна навстречу другой, участками 1 одновременно захватывают заготовку и, продолжая движение, производят правку ее с одновременной калибровкой. Заборный конус 2 постепенно

25 деформирует цилиндрическую часть заготовки по всей длине одновременно, а косо расположенные пазы 3 создают условия, при которых обкатка цилпндрическои части заготовки происходит без скольжения, фиксируют заготов30 ку от перехода и уменьшают площадь контак401432 иг 2

8-8

2 3

Составитель Н. Кулакова

Редактор Я. Машинский Техред А. Камышникова Корректор M. Лейзерман

Ц11И И ПИ Заказ 315, 1 Изд. № 141 Тираж 780 Подписное

Типография, пр. Сапунова, 2 та, прн этом распор ое усилие снижается.

Ввиду того, что расстояние между пазами равно длине окружности цилиндрической части заготовки, каждая плита в процессе обкатки полностью устраняет отпечатки пазов другой поверхности. На участке 4 осуществляется предварительная правка конической части заготовки, а на участке 5 эта часть заготовки подвергается окончательной правке и калибровке, постепенно обкатываясь по винтовой линии. На участке 6 заготовка удаляется из зоны обкатки.

Предлагаемое устройство было проверено экспериментально при правке с одновременной калибровкой горячекатанных круглых напильников длиной 160 мм и показало высокую точность обработки как по прямолинейности, так и пю мюперегным "размерам калиброванных заготовок.

1 ъ

- Предмет изобретения

Устройство дЖ %Цав1 и и калибровки изделий типа тел" вращения переменного сечения, преимущественно заготовок круглых напильников, содержащее-пбдйиакно установленные одна относительно другой две обкатные плиты, рабочие поверхности которых выполнены в виде сопряженных между собой участков захвата заготовки, обкатки с заборным конусом и участка удаления заготовки, отличающееся тем, что, с целью повышения точности обработки и снижения распорного усилия, на одной части участка обкатки, соответствующей цилиндрической форме заготовки, выполнены

10 косо расположенные пазы с шагом, равным длине окружности цилиндрической части заготовки, а другая часть участка обкатки, соответствующая конической форме заготовки, разделена па два сопряженных между собой

1s участка предварительной и окончательной правки, ширина рабочей поверхности участка предварительной правки выполнена постепенно уменьшающейся в направлении участка удаления заготовки, а ширина рабочей поверх20 ности участка окончательной правки — постепенно увеличивающейся, при этом рабочая поверхность участка окончательной правки наклонена к рабочей поверхности участка удаления заготовки под углом, равным углх конус2> ности заготовки.