Патент ссср 401857

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

40I857

Союз Советских

Социалистических

Республик

Зависимое от авт. свидетельства №

Заявлено 10.1.1972 (№ 1738588/29-33) М. Кл. F 23d 13/02 с присоединением заявки №

Приоритет

Опубликовано 12.Õ.1973. Бюллетень № 41

Дата опубликования описания 26.II.1974

Государственный комитет

Совета Министров СССР оо делам изобретений и от(рытий

УДК 666.97.03.55 (088.8) Авторы изобретения

О. А. Лабунович, И. А. Полегаев, А. И. Киселев, А. И. Машкауцан, И. К. Линд, Е. В. Зализовский, М. П. Федосии, С. Е. Дворяшин, А. С. Седых, Н. Н. Клименко и Л. И. Малофеева

Челябинский металлургический завод и Уральский научно-исследовательский и проектный институт строительных материалов

Заявители

СПОСОБ ИЗГОТОВЛЕНИЯ СОПЛА ГОРЕЛКИ

ИЗ БЕТОНА

Изобретение относится к металлургической или машиностроительной промышленности, но может быть использовано и в других отраслях народного хозяйства.

Известен способ изготовления сопла горелки из бетона для сжигания, например, газообразного топлива, заключающийся в сборке формы, укладке в форму стержней под газоподводящие каналы и последующем формовании сопла горелки.

Недостатками такого способа являются использование дорогостоящего легированного металла, сложность изготовления формы для отливки, и низкая стойкость сопла горелки.

Целью изобретения является повышение стойкости сопла горелки.

Это достигается тем, что свежеотформовацное сопло выдерживают при температуре 18—

20 С в течение 24 — 36 час при относительной влажности 85 — 95%, с последующей сушкой при температуре 80 — 100 С в течение 48—

52 час со скоростью подъема температуры от

20 до 30 С в 1 час.

Для сокращения расходов на материал, изготовление и повышение стойкости сопла горелки, форму изготовляют из двух полых цилиндрических частей, соединенных друг с другом, устанавливают в нее сквозные стержни, по сечению необходимого топливоподводящеro канала, осевые линии каждого из них находятся под углом раскрытия и углом закрутки и взаимно перпендикулярны.

Угол раскрытия а находится между осевой линией стержня и горизонтальной плоскостью, а угол закрутки р между той же осевой линией стержня и вертикальной плоскостью. Величина углов находится в пределах от 0 до

10 50 .

Подготовленную форму заливают смесью огнеупорного бетона. После заливки формы бетоном его выдерживают при температуре

18 — 20 С в течение не менее 24 час, при от15 носительной влажности 85 — 95",о. Сушку производят при 80 — 100 C в течение не менее

43 час со скоростью подъема не более 30 С в 1 час.

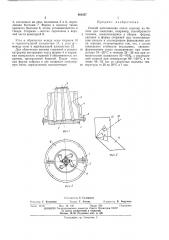

20 На фиг. 1 изображена форма для отливки сопла горелки в собранном виде, предназначенная для осуществления способа; на фиг.

2 — то же, вид сверху; на фиг. 3 показано пространственное расположение оси каждсго пе25 риферийного топливоподводящего канала относительно взаимно перпендикулярных плоскостей, проходящих через осевую линию сопла горелки.

На поддон 1 с гнездами 2 для фиксации

ЗО стержней 3 устанавливается разъемная форма

401857

Предмет изобретения

Фиг 7

Фиг,У

Составитель Е. Скляренко

Текред T. Ускова

Редактор Г. Кузьмина

Корректор В. Федулова

Заказ 411/6 Изд. № 130 Тираж 602 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

4, состоящая из двух половинок 5 и 6, скрепленная болтами 7. Форма к поддону также крепится болтами 8, затем устанавливается в гнезда. Стержни — жестко скреплены в верхней части арматурой 9.

Угол а образуется между осью стержня 10 и горизонтальной плоскостью 11, а угол между осью и вертикальной плоскостью 12.

Для облегчения выемки стержней и разделки формы внутренняя часть формы 4 и наружная поверхность стержней 3 обклеиваются, например, промасляной бумагой. После того, как форма собрана в нее заливают огнеупорную смесь определенной консистенции.

Способ изготовления сопла горелки из бетона для сжигания, например, газообразного топлива, заключающийся в сборке формы, укладке в форму стержней под газоподводящие каналы и последующем формовании сопла горелки, отличающийся тем, что, с целью повышения стойкости последнего, свежеот10 формованное сопло выдерживают при температуре 18 — 20 С в течение 24 — 36 час при относительной влажности 85 — 95%, с последующей сушкой при температуре 80 — 100 С в течение 48 — 52 час со скоростью подъема тем1s пературы от 20 до 30 С в 1 час.