Вытяжной аппарат для приготовительно-прядильных машин льняного, пенькового, джутового и шерстяного производства

Иллюстрации

Показать всеРеферат

¹ 40206

Влаес 76Ь, 27, . ABTOPCHOE С6ИЙЕТЕ!1ЬСТ60 HA ИЗОБР(Т(НИЕ

ОПИСАНИЕ вытяжного аппарата для приготовительно-прядильных машин льняного, пенькового, джутового и шерстяного производства.

К авторскому свидетельству Г. П. Вершинина, заявленному

13 сентября 1933 года (спр. о перв. № 134776).

0 .ыдаче авторского свидетельства опубликоаано 30 ноября 1984 года (181) Существуюшие вытяжные аппараты в приготовительно-прядильных машинах льно-пенько-джутовой и шерстяной промышленности основаны на принципе работы падающих гребней и на соотношении окружной скорости вытяжного цилиндра и поступательной скорости гребней. Падающие гребни, составляющие вместе с червяками, кулачками и полосками, так называемый, гребневый механизм, являются препятствием для увеличения производительности приготовительно-прядильных машин. Все усовершенствования, какие были сделаны в гребневом механизме, сводились к тому, чтобы улучшить условия работы падающих гребней и тем самым получить возможность увеличить число подъемов гребней в минуту, что, в свою очередь, позволяет увеличить производительность приготовительных машин.

Падающие гребни, образуя в процессе вытягивания от соприкосновения волокон с иглами скобок, так называемое, „поле сил трения", являются самой существенной деталью гребневого механизма и имеют большое влияние на технологический процесс вытягивания, происходящий в машине.

Таким образом, падающие гребни, имея важное значение в работе приготовительно-прядильных машин как с конструктивной стороны, так и в технологическом отноШении и в то же время ставя предел скорости хода машины, являются тормозом к усовершенствованию приготовительно-прядильных ма.шинн.

Предлагаемое изобретение имеет целью устранить этот недостаток путем применения вытяжного аппарата, в котором падающие гребни отсутствуют, а процесс вытягивания происходит между несколькими, расположенными по три, валиками.

Таким устройством имеется в виду осуществить вытягивание в различных местах на всем протяжении между питательными и вытяжным (выпускным) валиками, а не в одном месте — между вытяжным валиком и гребнями, как это имеет место в существующих конструкциях приготовительно-прядильных машин.

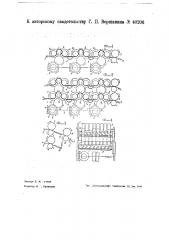

На чертеже фиг. 1 изображает боковой вид предлагаемого вытяжного аппарата;

К авторскому свидетельству Г. И. Вершинина ¹ 40206 Риг.) b, иг.

Тин „11ромполиграф . Тамбовская, 12. Зак, 1444

Эксперт Б. М. Рутмаи

Редактор Н .". Кузнецов

Ф„4 е посаженной-;на .общую с ней втулкуc2ulf нн ш цилиндрической шестерней (вытяжной) 9, которая передает вращение через цилиндрические шестерни 10, 11, 12 валикам а„с,, а,, с, .

Соединительная д ска 13 (дублирная), представленнвя на фиг. 3 и 4, расположена соответственно против своего вытяжного аппарата, а выходящая с дублирных досок лента 3 проходит через свой плющильный валик 14, помещенный на одном общем для всех дублирных досок выпускном валике 15.

Путь прохождения ленты 3 на двух дублирных досках можно видеть из фиг. 4, на которой показаны расположение и наклон прорезей, через которые должна быть заправлена лента, выходящая из вытяжного апварата к соответствующей дублирной доске.

Предмет изобретения.

1. Вытяжной аппарат для приготовительно - прядильных машин льняного, пенькового, джутового и шерстяного производства, отличающийся тем, что он состоит из:ряда располохтнных по три валиков а„b, с, à.„b.„ñ,..., из коих валики b b помещены между Валиками u„c, a,, с..., Огибаются лентой 3 и вращаются принудительно при помощи жесткой передачи или же валиками a„,c, а.„с, в сторону, протпвоп ложную двйжению последних, скорость каковых валиков, с целью осуществления вытяжки, постепенно возрастает по мере приближения к выпускной паре 1, 2.

2. Форма выполнения аппарата по и. 1, отличающаяся тем, что он состоит из двух или более расположенных друг над другом ярусов вытяжных валиков (фиг. 2 и 3), из коих каждый ярус соответствует отдельной головке ленточной машины.

З.,При аппарате по пн. 1 и 2 применение жолобов 4, расположенных между группами вытяжных валиков, служащих для поддержания ленты 3 и снабженных в части, соприкасающейся с лентой, отверстиями для отсасывания пыли и костры.