Патент ссср 402568

Иллюстрации

Показать всеРеферат

ОП ИСАН И Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистииеских

Рвспубпик

Зависимое от авт. свидетельства №

Заявлено 23;111.1971 (№ 1632901/22-1) с присоединением заявки №

Приоритет

Опубликовано 19.Х.1973, Бюллетень ¹ 42

Дата опубликования описания 13.III.1974

Гасударственный ивмитвт

Саввта Мииистрав СССР. аа делам изваретвний и аткрвгий

Авторы изобретения

Н. А. Белозерский, Jl. Д. Сегаль, Д. К. Калганов и Ю. В. Родионов

Проектный и научно-исследовательский институт

«Гипроникель»

Заявитель

УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ОКИСЛЕННЫХ

МЕТАЛЛИЧЕСКИХ ПОРОШКОВ

Изобретение относится к устройствам для получения окисленных металлических порошков, например ферритов, окислов металлов, металлических порошков, упрочненных окислами.

Известна установка для получения окисленных металлических порошков, например окислов, содержащая вертикально расположенный реактор с вмонтированными в верхней его части форсункой для подачи исходного материала — паров карбонила и приспособление для подачи газа-окислителя. Последний вводят тангенциально по отношению к окружности выходного отверстия форсунки для интенсивного смешивания с карбонилом.

Установка оборудована регулируемыми секциями электрообогрева.

Для обеспечения регулирования степени окисления порошков и повышения производительности установки она снабжена укрепленным в боковой стенке реактора запальником, а приспособление для подачи газа выполнено в виде вертикально расположенной внутри реактора подвижной трубки с патрубками, обращенными в сторону запальника.

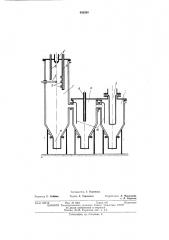

На чертеже представлена предложенная установка.

В верхней части вертикально расположенного реактора 1 вмонтирована форсунка 2, которая своим срезом входит внутрь его на

30 — 40 мм. В боковой стенке укреплен запальник 3 для поджигания смеси исходного материала — карбонила и кпслородосодержащего газа. Последний подают в реактор по трубке 4 через патрубки 5. Трубка выполнена подвижной с возможностью перемещения IIQ высоте реактора 1. В зависимости от требуемой степени окисления порошка торцовую часть трубки 4 располагают на расстоянии

10 500 — 800 мм от верха или низа реактора 1. Последний снабжен двумя герметизированными отстойниками готового продукта 6 и 7. В реакторе 1 и отстойнике 6 вмонтированы термопары 8. В отстойнике 7 расположен фильтр

1 9, через который проходит отработанный газ с мелкой фракцией порошка. Отстойники 6 и

7 имеют на входах перегородки 10, изменяющие направление потока отработанного газа с окисленными металлическими частицами.

2о Внизу реактора 1 и отстойников 6 и 7 расположены контейнеры 11 для сбора готового продукта.

При оптимальной работе установки номи25 нальное положение трубки 4 должно соответствовать одной трети высоты реактора от его верхней части. Запальник 3 располагают на уровне выхода газа-окислителя из патрубков 5. зо Установка работает следующим образом.

402568

Исходный материал под давлением подают в форсунку 2, распыляют, а затем подают в свободное пространство реактора 1. Одновременно включают запальник 3. Затем по трубке 4 поддают газ-окислитель. Количество подаваемых исходного материала и окислителя строго регламентировано и зависит от заданной степени окисления получаемого порошка.

Образованная смесь воспламеняется. В результате выделяющегося тепла происходит термическое разложение исходного материала

<о металла, который сразу же окисляется.

Реакции протекают при 800 — 1600 Ñ. Готовый продукт собирается в контейнере 11. Отработанный газ с мелкой фракцией порошка направляется в отстойники 6 и 7. При помощи фильтра 9 газ очищается от порошка.

Для получения порошков железо-никелевого феррита со структурой шпинели в реактор поддают через форсунку смесь газообразных карбопилов железа и никеля, а через трубку — избыточное количество кислорода.

Предварительно необходимо отрегулировать положение трубки по отношению к запальнику. После зажигания реакционной смеси запальник отводят из зоны горения к стенке реактора и дальнейший процесс горения поддерживается самопроизвольно за счег поступления исходного материала и созданной в реакторе температуры (1000 †11 С).

Применение предложенной установки позволяет уменьшить габариты реактора. Это обеспечивает более интенсивное разложение исходного материала и способствует повышению производительности процесса получения порошков.

Процесс регулирования степени окисления

10 порошков осуществляют за счет изменения соотношения и количества подаваемого исходного материала и газа-окислителя, а также перемещения по высоте реактора трубки с патрубками для подачи газа.

Предмет изобретения

Установка для получения окисленных»еталлических порошков, включающая реактор, форсунку для подачи в него исходных мате20 риалов и приспособление для подачи газаокислителя, отличающаяся тем, что, с целью обеспечения регулирования степени окисления порошков и повьппения производительности установки, последняя снабжена укреплен25 ным в боковой степке реактора запальником, а приспособление для подачи газа выполнено в виде вертикально расположенной внутри реактора подвижной трубки с патрубка»II, обращенными в сторону запальника.

402568

Составитель Г. Портнова

Техред 3. Тараненко

Корректоры: А. Николаева и Л. Корогод

Редактор С. Хейфиц

Типография, пр. Сапунова, 2

Заказ 559!18 Изд. № 3003 Тираж 647 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, Ж-35, Раушская наб., д. 4 5