Патент ссср 403568

Иллюстрации

Показать всеРеферат

И Е 403568

ОП И,С-АН

ЙЗОБРЕТЕН Ия

Союз Советски1е

Социалистимеских

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Зависимое от авт. свидетельства №вЂ”

Заявлено 12.VII.1961 (№ 738376/23-5) M. Кл. В 29d 27/00 с присоединением заявки М

Государственный комитет

Совета Министров СССР по делам иэаоретений и открытий

Приоритет

Опубликовано 26.Х.1973. Бюллетень X. 43

Дата опубликования описания 19.III.1974

УДК 678.057.9(088.8) Авторы изобретения

Б. Я. Цыганов, Б. A. Бенкен и A. Е. Курапов

Заявитель

УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ГРАНУЛ

ПОЛ ИСТИ РОЛА

Известно устройство для формования изделий из гранул полистирола, нагреваемых паром для вспенивания, включающее разъемную форму с перфорированными стенками и систему подвода пара к форме. Предлагаемое устройство отличается от известного тем, что с целью достижения ускоренного и равномерного прогрева массы гранул путем непосредственной подачи пара в межгранульные пустоты, в стенках формы сделаны отверстия, к которым подведены паропроводы, а отверстия перфорации открыты для непосредственного выхода воздуха и конденсата из формы наружу.

Форма имеет одинарные перфорированные стенки и систему отверстий для подачи пара непосредственно в межгранульные пустоты посредством индивидуальных подводок от коллектора, соединенного через клапан с источником пара. Такое конструктивное испоiнснис позволяет осуществить более интенсивно теплообмен между паром и гранулами за счет истечения пара при критическом режиме и его конденсации непосредственно на поверхности гранул (при максимальном коэффициенте теплоотдачи), а также снизить непроизводительные потери тепла ввиду уменьшения металлоемкости (теплоемкости) ограждающих стенок и их нагрева отработанным теплом, Перфорация служит не для ввода Tp?IJIQHOсителя — пара, а для отвода пз межгранульных пустот конденсата и воздуха, выжимаемых расширяющимися гранулами. Стенки формы являются не источником тепла, как в прототипе, а тепловым стоком.

Две системы отверстий (перфорации и подводки паря) в одной стенке позволяют осуществить подачу пара с одной стороны

10 формы (при малой толщине изделия) и с двух противоположных сторон (при большой толщине изделия — 200 мм и оо.тсе). Автоматизация процесса вытекает из направленной системы подачи пара (клапан — коллектор—

15 подводки при условии равенства D,,„ клапана сумме сечений подводящих трубок) н эффекта расширения гранул при тепловой обработке: в нача",üíûé момент (пуск пара) давление пара падает, когда же гранулы сформовались в псномассу, то она перскрывает отвсрстпя пстсченпя пара в форму, и давление пара повышается.

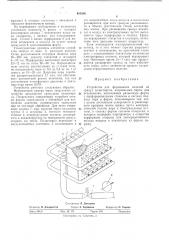

На чертеже схематически изображено опи25 сываемос устройство.

К стационарной разъемной форме подведен паровой коллектор 1, от которого отходят трубки (шланги) 2, соединенные посредством штуцеров 3 одним концом с коллектором, а

З0 другим — с отверстиями в стенках (днище, 403568

Состав и тел ь Л. Дмитриев

Техред 3. Тараненко

Редактор Н. Джарагетти

Корректор О. Тюрина

Заказ 601)9

Изд. М 173

Тираж 678

Подписное

Типография, пр. Сапунова, 2

3 крышке) 4, которые совместно с обечайкой 5 образуют формовочную камеру.

На подводящем трубопроводе к коллектору установлен манометр б, рядом с которым вмонтирован клапан 7 мгновенного пуска пара (например, с пневмо- или электроприводом). Стенки 5 имеют перфорацию 8 для выхода конденсата и воздуха из пустот между гранулами 9, заполняющими форму.

Геометрические размеры элементов устройства зависят от вида и размеров изделия.

Сетка расположения штуцеров подвода пара

50 — 200 мм; диаметр отверстий в штуцерах

4 — 20 мм. Перфорацию выполняют диаметром

0,5 — 2 мм по сетке 20 — 80 мм. Пароподводящую систему рассчитывают из условия подачи насыщенного пара от 0,3 до 0,8 кг на 1 кг гранул за 15 — 20 сек. Давление пара (наиболее распространенное) 1,7 атм, что обеспечивает критический режим истечения, так как соотношение атмосферного давления к давлению пара равно 0,570.

Устройство работает следующим образом.

Формовочная камера через загрузочное устройство заполняется гранулами полистирола. Посредством запирающих устройств стенки формы скрепляются с обечайкой для восприятия давления, развиваемого гранулами при их тепловой обработке. Для этого открывают клапан 7; пар, проходя через коллектор трубки 2 и штуцеры 3, истекает непосредственно в межгранульные пустоты, расширяется и конденсируется на поверхности гранул, отдавая им тепло. Полистирол переходит в каучукоподобное состояние, а находящаяся в

4 его микроячейках смесь воздуха и изопентана расширяется, при этом гранулы увеличиваются в объеме (растяжение стенок элементарных ячеек). При расширении гранул конденсат и воздух из межгранульных пустот вытесняются через перфорацию в стенках. Гранулы перекрывают отверстия в штуцерах, вследствие чего давление начинает возрастать.

Если используется элсктроконтактный манометр, то в этот момент стрелка разрывает контакт в электроцепи; по простейшей схеме реле с замыкающими контактами включается электропривод клапана, который перекрывает пар. Некоторое время (5 — 7 сек) еще продолжается расширение гранул за счет избыточного тепла, затем начинается процесс охлаждения отформованного изделия.

Предмет изобретения

Устройство для формования изделий из гранул полистирола, нагреваемых паром для вспенивания, включающее разъемную форму. с перфорированными стенками и систему подвода пара к форме, отличающееся тем, что, с целью достижения ускоренного и равномерного прогрева массы гранул путем непосредственной подачи пара в межгранульные пустоты, в стенках формы сделаны отверстия, к которым подведены паропроводы, а отверстия перфорации открыты для непосредственного выхода воздуха и конденсата из формы на35 ружу.