Способ двухступенчатой гидроочистки бензинов вторичного происхождения

Иллюстрации

Показать всеРеферат

494273

О П И С А Н И Е

ИЗОБРЕТЕНИЯ

К ПАТЕНТУ

Союз СоветскиХ

Социалистических

Реслублик

Зависимый от патента №

М. Кл. С 10g 23/04

Заявлено 16ХШ.1968 (№ 1264041/23-4) Приоритет

Гасударственный комитет

Совета Министров СССР по делам изобретений и открытий

УДК 665.658.2(088.8) Опубликовано 26.Х.1973. Бюллетень № 43

Дата опубликования описания 12.VII,1974

Автор изобретения

Иностранец

Робин Дж. Паркер (Великобритания) Иностранная фирма

«Юниверсал Ойл Продактс Компани» (Соединенные Штаты Америки) Заявитель

СПОСОБ ДВУХСТУПЕНЧАТОЙ ГИДРООЧИСТКИ

БЕНЗИНОВ ВТОРИЧНОГО ПРОИСХОЖДЕНИЯ

Изобретение относится к способам гидроочистки бензинов вторичного происхождения, например бензинов пиролиза, содержащих ароматические, олефиновые и диолефиновые углеводороды, а также сернистые соединения.

Известен способ двухступенчатой селективной гидроочистки углеводородов, в частности бензинов пиролиза, содержащих указанные углеводороды и примеси, при повышенном давлении с циркуляцией водородсодержащего газа при температуре на первой ступени

24 — 149 С над катализатором, содержащим платину или палладий, и при температуре

177 — 311 С на второй ступени над обессеривающим катализатором, содержащим кобальт или молибден на носителе, на которую направляют углеводороды после разделения продукта первой ступени.

Однако осуществление известного способа ограничивается содержанием диолефинов в сырье, диеновое число не должно превышать

18. Кроме того, используемый катализатор недостаточно селективен и неполностью подавляет реакции полимеризации. Все это осложняет процесс гидроочистки.

Предлагается более простой процесс двухступенчатой гидроочистки бензинов вторичного происхождения, имеющих пределы кипения от температуры кипения углеводородов

Св до — 204 С и содержащих ароматические, олефиновые и диолефиновые углеводороды и серу.

Сырье в смеси с водородом подают в первую реакционную зону, где происходит гидрирование диолефинов в присутствии катализатора, содержащего палладий с добавкой лития на окиси алюминия, при 90 — 260 С.

Полученный продукт направляют в первую зону разделения, где из него выделяют газ, 10 содержащий водород, и жидкую фракцию.

Часть этой жидкой фракции возвращают в реакционную зону, добавляя к сырью в таком количестве, чтобы диеновое число сырья не превышало 30. Остальную часть первой

15 жидкой фракции подают во вторую зону разделения, где из этой фракции выделяют бензиновую углеводородную фракцию С5 и Сд+ и концентрат ароматических углеводородов.

Часть газа из первой зоны сепарации смеши20 вают с указанным углеводородным концентратом и полученную смесь подают во вторую реакционную зону, в которой происходит гидрирование олефинов и сернистых соединений, содержащихся в смеси, в присутствии гидро2б обессеривающего катализатора. Из продукта, выходящего из реактора второй ступени, выделяют ароматическую углеводородную фракцию и вторую газообразную фракцию, содержащую водород и сероводород.

30 В другом варианте предлагаемого способа

404273

3 первая зона разделения состоит из двух сепараторов. Продукт из первого реактора разделяют в первом из этих сепараторов на паровую и относительно тяжелую жидкую фазу.

Паровая фаза охлаждается, в результате чего конденсируются относительно легкие углеводороды. Полученную охлажденную фракцию разделяют во втором сепараторе первой зоны разделения на вторую паровую фазу и относительно легкую жидкую фазу. Часть относительно легкой жидкой фазы рециркулируют и смешивают с сырьем. Остальную часть относительно легкой жидкой фазы смешивают с относительно тяжелой жидкой фазой из первого сепаратора.

Рабочие условия первой реакционной зоны: температура от 93 до примерно 260 С, давление 6,8 — 81,5 ати, объемная скорость 1

10 час и молярный избыток 0,089 — 3,56 нм водорода/л сырья.

Во второй реакционной зоне осуществляют обессеривание и насыщение олефинов, кипяших в интервале кипения углеводородов

Сб — С8, с применением одного из известных катализаторов обессеривания.

Наиболее подходящие рабочие условия для второй реакционной зоны: сравнительно высокая темпер атур а 288 — 399 С, давление

46,2 — 54 4 ати, объемная скорость 1 — 10 час и молярный избыток водорода 0,089—

3,46 нм /л сырья. Особенно подходящим катализатором для обессеривания и насыщения олефинов во второй реакционной зоне является, например, молибдат никеля на окиси алюминия.

Таким образом, часть выходящего из первой реакционной зоны жидкого продукта рециркулируют в смеси с сырьем в первую реакционную зону. Целью смешения является снижение до сравнительно низкого значения диенового числа всего сырья, поступающего в реакционную зону, Предпочтительно, чтобы общее диеновое число сырья первой реакционной зоны было менее 30, лучше менее 20, например 10 — 15.

Свежий водород вводят только в первую реакционную зону системы. Единственным источником водорода для второй реакционной зоны является водородсодержащий газ из первой зоны. Такое ведение процесса дает преимущество. Водород, поступающий в первую реакционную зону, не содержит сероводорода, поэтому исключается возможность образования меркаптанов из сероводорода, проходящего над катализатором первой реакционной зоны. Катализатор обессеривания второй реакционной зоны довольно устойчив к действию серы. Таким образом, циркуляция водорода, содержащего сероводород, во второй реактор не оказывает заметного вредного возденствия на процесс.

Добавление лития к палладиевому катализатору привело к заметному уменьшению образования смолы, вызванного полимериза5

4 цией диенов на кислых участках .у.„.катализатора.

Наилучшим является палладиевый катализатор, полученный с применением сферических частиц окиси алюминия. Можно использовать, например, катализатор, содержащий

0,75 или 0,375 вес. /о палладия, введенного путем пропитки точными количествами динитродианизолпалладия. После выпаривания до видимого сухого состояния и сушки в атмосфере воздуха в течение 1 час при 38 С окись алюминия, пропитанную палл адием, прокаливают 2 час при 593 С. Затем вводят литиевый компонент, при этом для пропитки используют количества нитрата лития, необходимые для получения катализатора с содержанием лития 0,33 и 0,5 вес. /о. Полученный состав снова высушивают и прокалив ают.

Наиболее подходящим катализатором для первой реакционной зоны является обработанная литием окись алюминия, содержащая

0,05 — 5,0 вес. /о палладия.

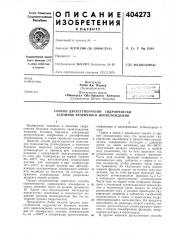

На чертеже изображена принципиальная схема для осуществления способа.

Бензиновую фракцию вводят в систему по линии 1 и подвергают пиролизу с получением требуемых олефиновых газов на этиленовой установке 2. Углеводороды С4 и ниже, включая этиленовую фракцию, выводят из системы по линии 3. Бензин пиролиза, содержащий углеводороды С5 и выше, выделяют из продукта пиролиза, выходящего из реакционной зоны, и подают по линии 4 через насос 5 и подогреватель 6 в аппарате 7 для первичного фракционирования или разделения. Аппарат 7 (зона разделения) представляет собой обычно дистилляционную колонну, работающую в условиях, при которых происходит выделение смолистых материалов и относительно нелетучих материалов, кипящих выше 204 С, которые могут быть выведены из нижней части зоны разделения.

Сырьевую фракцию, включающую углеводороды от С до углеводородов с т. кип. 204 С, выводят из зоны разделения по линии 8.

Сырье нагревают до температуры реакции в подогревателе 9, смешивают с водородом из линии 10 и затем — с указанной выше рециркулирующей фракцией из линии 11. Эта смесь, состоящая из водорода и объединенного углеводородного сырья, поступает по линии 12 в реактор 13. Температура свежего сырья в линии 8 не должна превышать 216 С.

Объединенное сырье с водородом, взятым в молярном избытке, проходит через реактор 13 над палладиевым катализатором в условиях, достаточных для превращения диолефиновых соединений в олефиновые без насыщения последних. Продукт из реактора 13 охлаждают в теплообменнике 14 в количестве, достаточном для получения в сепараторе 15 требуемого количества относительно тяжелой жидкости. Количество относительно тяжелой жидкости, выделяемой в сепараторе 15 и описанной более подробно далее, составляет пред404273

50

1,1

1,0

2,8

5,1

1,1

65

5 почтительно 30 — 70 вес. %, обычно около

50 вес. %, от количества углеводородов в выходящем продукте.

Для получения в сепараторе требуемой жидкой фазы в нем поддерживают рабочие условия (температура 121 — 232 С, предпочтительно 166 С).

При таких условиях относительно легкую фракцию выводят из сепаратора по линии 16 и пропускают через конденсатор 17 во второй сепаратор 18. Относительно легкую жидкость, сконденсировавшуюся из легкой фракции, выпускают из сепаратора 18 по линии 19 и частично подают в реактор 13 насосом 20 через подогреватель 21. Выделенную газовую фазу, или первую газообразную фракцию, включающую водород, выводят из сепаратора 18 по линии 22 и возвращают в реактор 13, как указывалось выше, с помощью компрессора 23 и через подогреватель 24. Водород добавляют в систему по линии 25.

Относительно тяжелую жидкую фракцию, выделенную в сепараторе 15 и выведенную по линии 26, смешивают в линии 19 с остальной частью относительно легкой жидкости из линии 27. Смесь по линии 28 подают во фракционирующую колонну 29 (при желании в различные точки колонны).

Во фракционирующей колонне поддерживают условия, при которых в виде верхнего погона отбирают фракцию С, направляемую затем по линии 30, например, на стабилизацию и дальнейшую обработку известными способами; кубовый остаток из фракционирующей колонны 29, представляющий собой соединения С;. и выше, выводят по линии 31 и подают во вторую фракционируюшую колонну 32. В колонне 32 поддерживают такие условия дистилляции, при которых в качестве кубового остатка получают сравнительно тяжелую бензиновую фракцию, пригодную для смешения с моторным топливом.

Продукт в линии 33 представляет собой углеводороды Сд+, а в линии 30 — углеводороды С, содержащие олефины. Обе эти фракции содержат углеводороды, пригодные в качестве компонентов бензина. Верхний погон колонны 32 является концентрированной ароматической углеводородной фракцией. Его выводят по линии 34 через подогреватель 35 и затем после смешения с водородом из линии 36 по линии 37 вводят в подогреватель

38. Подогретая смесь ароматического конценрата с водородом попадает по линии 39 во второ " реактор 40, в котором находится обессерив ющий катализатор — молибдат никеля. В реакторе 40 поддерживают соответствующие рабочие условия, способствующие насыщени о олефинов, содержащихся в ароматической концентрированной фракции, и полному преврагцению любых присутствующих сернистых соединений в сероводород.

Весь продукт из реактора 40 выводят по линии 41 и прокачивают через холодильник

42 в сепаратор 43, откуда водородную фрак5

40 цию, содержащую сероводород, выводят пп линии 44 и с помощью комппессоря 45 пенно. кулируют в реактор 40 по линии 36. Водовод в систему второй реакционной зоны добавлют по линиям 22 и 46.

Таким образом, в систему реактора 40 пе требуется добавлять свежий водород и благодаря этому пребывание газообразного сероводорода ограничивается второй реакционной зоной, где обычно находится катализатор, устойчивый к действию серы.

В противном случае при прохождении сероводорода через реактор 13 пяллядиевь и катализатор способствовал бы реакции emò, углеводородами и сероводородом с образованием нежелательных меркаптанов.

Конденсированную аооматическую фракцию выводят из сепаоатора 43 по линии 47 и подают во фракционирующую колонку 48.

В колонне получают легкую фракцию, содержащую водород и сероводород. которую удаляют по линии 49, и ароматическую углеводородную фракцию, котопую выводят an линии 50 и направляют, например., ня экстрякцию растворителем для выделения бензол"., толуола и/или ксилола известными способами.

Пример. Процесс осуществляют в две стадии с использованием свежего водорода на первой стадии и избыточного anчорoдя, направляемого с первой стадии во вторую. Реактор первой ступени заполняют сферическими частицами катализатора, содержяп его

0,4% палладия и 0.5% лития ня носителе из окиси алюминия, диаметром 1,4 мм. Катализатор, применяемый на второй стадии поопесса в реакторе обессеривания, является обычным молибдатом никеля, осажденным на окиси алюминия.

Сырьем служит фракция бензина. полученного путем пиролиза, кипящая в пределах 49 — 158 С, свойства которой приведены ни же.

Физико-химические свойства пиролизного бензина

Удельный вес (20 С/20 C) 0,8296

Бромное число 74

Диеновое число 59

Содержание серы, вес. ч./млн. 1360

Начало кипения, С 49

10% 67

50% 89

90% 128

Конец кипения, С 158

Состав жидкости, об. <> углеводороды С 30,4 бензол 37,7 толуол 20,5 ароматические углеводороды С о-ксилол и-ксилол м-ксилол стирол этилбензол ароматические углеводороды С9+ 0,5

404273

Состав жидкости, об.

Количество, объемы в час

Компоненты

Углеводороды С,— С, Углеводороды С,-.

Бензол

Толуол о-Ксилол м-Ксилол и-Ксилол

Этилбензол

Пропилбензолы

Стирол

1,14

24,5

39,0

22,2

2,5

3,4

1,4

3,7

3,2

0,1

3,42

73,5

117,0

66,4

4,6

10,1

4,3

11,2

9,5

0,3

7

Около 300 об. ч./час этого сырья смешивают с 300 об. ч./час циркулирующей фракции, полученной из выходящих из реактора ггервой ступени продуктов, как описано выше, для уменьшения диенового числа сырья до значения, меньшего 30 (29,1). Эта смесь имеет состав и физико-химические свойства, приведенные ниже, и практически тот же самый диапазон кипения, что и сырье.

Свойства объединенной смеси

Удельный вес (20 С/20 С) 0,8408

Бромное число 37

Диеновое число 29,3

Содержание серы, вес. ч./млн. 680

Состав жидкости, об. % углеводороды Сз 28,0 бензол 38,3 толуол 21,3 о-ксилол 1,3 и-ксилол 1,2 м-ксилол 3,1 стирол 2,6 этилбензол 2,4 ароматические углеводороды Сз+ 1,8

Сырьевую смесь в количестве 600 объемов в час подают вместе с водородом в количестве 0,0895 нм /л сырья при 132 С и давлении

56,5 кгс/смз в первый реактор гидрирования, заполненный достаточным количеством литийпалладиевого катализатора на окиси алюминия, обеспечивая объемную скорость потока жидкости около 6 час †.

Выходящий из реактора поток жидкости в количестве 586 объемов в час охлаждают до

166 С и смешанные фазы направляют в парожидкостный сепаратор при давлении

56,5 кг/см, поддерживаемом в первой ступени (реактор 13) . 42% углеводородов в исходящем на первой стадии потоке отводят в виде жидкофазного конденсата, полученного в сепараторе первого реактора, и пары головной фракции, содержащие водород, сероводород и легкие углеводороды, и 342 объема в час углеводородов, жидких в нормальных условиях, вводят после охлаждения до 55 С в испаритель, из которого водород, сероводород и легкие углеводороды С вЂ” С4 выводят в виде головной фракции и возвращают обратно вместе со свежим водородом на вход в реактор

40. Часть кубового остатка жидкости из испарителя (300 объемов в час) возвращают на вход в реактор 13 для смешения с потоком сырья. Циркулирующая жидкость имеет диеновое число порядка 0,2 (диеновое число сырья 59), бромное число 27, уд. в. 0,8540 и состоит из компонентов, приведенных в таблице.

Конденсат из сепаратора первого реактора, в котором содержится остаток ароматических соединений, и наибольшее количество углеводородов С;+ вводят в колонну для отгонки пентана, из которой 63 объема в час углеводородов Сз отгоняют в виде головной фракции, а 181 объема в час жидкости выводят как

65 кубовый остаток. Жидкую фракцию, содержащую небольшое количество углеводородов

С9+, подвергают перегонке при атмосферном давлении для отделения 7,89 объемов в час остатка в колонне, содержащего 0,2 объема в час о-ксилола, 0,2 объема в час стирола и

7 7 объемов в час ароматических углеводородов С9, в основном пропилбензолов. Головная фракция отводится из перегонной колонны в количестве 173,2 объема жидкости в час и имеет следующий состав, об. % ..

Бензол 54,6

Толуол 31,4 о-Ксилол 2,1 м-Кислол 4,7 и-Ксилол 2,0

Этилбензол 5,1

Стирал следы

Сера 370 вес. ч./млн.

Головную фракцию вводят с добавкой

0,27 нм водорода на 1 л нефтепродукта (водород подают в виде потока, поступающего из испарителя первого реактора и смешанного с циркулирующим потоком из второго реактора) при температуре 238 С и давлении

54,8 кг/см во второй реактор, заполненный катализатором обессеривания в виде никельсульфидного молибдата, осажденного на окиси алюминия, в котором содержание никеля и молибдена соответственно 3,1 и 7,9 /о.

Углеводородное сырье подают в реактор с объемной скоростью 2,2 час — .

Часть жидкости, выходящей из второго реактора (169,4 объема в час), при температуре 257 С и давлении 55,1 кг/см - охлаждают до 38 С и мгновенно выпаривают в сепараторе высокого давления для выделения жидкого остатка из циркуляционной водородной головной фракции. Часть (12 /о) газов головного погона выводят (для предотвращения скопления водорода в технологическом цикле) и заменяют свежей порцией водорода до повторного сжатия и возврата во второй реактор.

Жидкую часть из сепаратора высокого давления, диеновое число которой практически равно нулю, бромное число порядка 0,075, содержащую 0,5 вес. ч. серы на 1000 вес. ч., отгоняют в стабилизационной колонне, работающей под давлением 10,9 кгс/см . Газ стаби404273

1О

15 го г5

ЗО

40 лизации, содержащий 3100 ррт сероводорода и 56 мол. /о водорода, выводят из верхней части колонны. Получают кубовый остаток стабилизатора (167,6 объемов в час) следующего состава, об. /о..

Бензол 54,90

Толуол 29,50 о-Ксилол 2,02 и- Ксилол 1,85 м-Ксилол 4,50

Этилбензол 5,10

Стирол

Ароматические углеводороды С + 2,10

Предельные углеводороды

В жидком продукте отсутствуют диеновые и моноолефиновые компоненты (диеновое и бромное числа равны нулю) при явном отсутствии нафтеновых углеводородов (гидрированных ароматических углеводородов). В жидком продукте практически нет серы (0,5вес.ч. органической серы/млн.), а катализатор после окончания опыта сохраняет свою активность для реакции гидроочистки и она не снижается после 1500 час работы.

Указанный опыт подтверждает эффективность первой стадии конверсии диенов в моноолефины без насыщения ароматических углеводородов или полимеризации олефинов.

Катализатор, содержащий щелочной литиевый компонент, избирательно превращает лишь диеновые компоненты, не вызывая полимеризации диенов или моноолефинов до смолистых отложений на катализаторе. В опыте, где применяли такое же сырье при соответствующих условиях реакции, но в катализаторе отсутствовал щелочной компонент и содержалось

0,52 вес. о/о палладия на окиси алюминия, под действием смолистых отложений катализатор постепенно потерял свою активность (это видно по постепенному увеличению диенового числа углеводородного продукта), после

402 час работы в этих условиях диеновое число продукта первой ступени равнялось 11,7 и продолжало возрастать дальше.

Разбавление сырья за счет рециркуляции части жидкого углеводородного продукта первой ступени и смешания его с сырьем в количестве, достаточном для уменьшения диенового числа смеси до значения, не превышающего 30, также положительно влияет на процесс даже в присутствии щелочного катализатора. Поскольку диеновое число сырьевой смеси возрастает выше 30 и в присутствии органических сернистых примесей, активность катализатора также быстро падает и диеновое число продукта первой ступени в результате накопления на катализаторе смолистого осадка постоянно повышается.

Предмет изобретения

Способ двухступенчатой гидроочистки бензинов вторичного происхождения, содержащих ароматические, олефиновые и диолефиновые углеводороды и сернистые соединения, при температуре 90 — 260 С и повышенном давлении с циркуляцией водородсодержащего газа в присутствии палладиевого катализатора на первой ступени процесса и обессеривающего катализатора на второй ступени, на которую направляют углеводороды после разделения продукта первой ступени, отличающ и и ся тем, что, с целью упрощения процесса, в качестве катализатора первой ступени используют палладий и литий на окиси алюминия, и часть жидкого продукта, выходящего из реактора первой ступени, добавляют к сырью в таком количестве, чтобы диеновое число сырья не превышало 30, и на вторую ступень процесса направляют концентрат ароматических углеводородов после выделения из продуктов первой ступени углеводородов

Cs и С +.

>»

t!li II! I»!)\J!, II /l1,l! i I! /l !г! 1! > гг г ! .

-1>1;.1. ) ! /! 1»!>JJIIIJ!. :. ° ..I .I 1 . /!, Г!> ,25

/ l, i! > l .. >!, ! >11 ! i1) i.: lI \> /l!l ):) ф

<> 1 >I »> I (! l

-1 !1 >Ю;, 1!I ° 1. /

О> /1)>1! °

)! /1) 1

1/»

7с ю

1»

Гб

20 19

»

1 м » zy(>1 Фб

5б

iJ! I° . I IlI.I 11 . !> i i >: !.1 1!

>4>8 !" !

1>!! /!11! / ) )I J!> 1, 1

i, t l I I lI I! I!

»;

1 »!! I, !! I !!I 11 50" !

, >I I I tl 1! IJ, . >1!1,)>. !l >!1

»>»>

Редактор О. Кузнецова

Техред F.. Борисова

Корректор О. Тюрина

Заказ 1924713 Изд. № 467 Тираж 539 Подписное

UHHHIIH Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, )К-35, Раушская наб., д. 4!5

Типография, пр, Сапунова„2!! 1, t I »lо>)1, !! ..>1, 11.! !

)!1!1 1.. !i, !I I!.) )1! !)»,1, .!/,!! !! !1>!1

1! I I !! " ll,1 I ) / )!./

-» JJ I". 1. 1111 I li

1> Ф . Г ., >) 1) » с

/ >, ° . 1 ! 11 . ° 1 ) / »/)

1 ) I Jl I I г

II ° 1,11 l > ) />»11 Jl

» 9 II . ) II >, I l!» . I

I >Ill I,ll l1 Ill >)!111!)11

ill> >i: I I t1 ». /,! 11,»,!!I ) I 1 !»J!i I 1!. 1»

1! I !I I! )1. >1 1! >! > Г»1

/«»/1,!)!! I it! ); I ll li >11

;/7

„!

)!