Способ активного контроля кинематической погрешности и настройки цепи обката зубошлифовального станка

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистимеских

Республик (1) ЧО5263

1

1 ( ( (6)) Дополцительное K авт. Свил- у4 (22) ЗалплЕно 03.11.71,"«) 1710324/25 — 8! (51) M Кл.- с присоединением заявки . . (23) Приоритет (43) Опубликовано 0 07- " Бюллетень № - (45) Дата опубликования описания 120776

Государственный комитет

Совете Министров СССР

fi0 делам изооретений и открытий

11с3) УДЫ 621.914.5

),.„

1088.8) !

,72) Авторы б ния Ю Ф Лиси".енко, С. Г. Аверин. В. K. Ста Остин и В. С. Зубрович

Краматорский научно — исследовательский и проектно-- reхнoлoги«>eскии инсти тут машиностроения и МОскОВский завод шлифовальных станков (?1) Заявители (54) СПОСОБ АКТИВНОГО КОНТРОЛЯ КИНЕМАТИЧЕСКОЙ ПОГРЕШНОСТИ«

И НАСТРОЙКИ ЦЕПИ ОБКАТА ЗУБОШЛИФОВАЛЬНОГО СТАНКА

Изобретение касается контроля кинематической погрешности станка и, в частности, метода контроля кинематической погрешности цепи обката зубошлифовальнсго станка.

Известен способ активного контроля кинематической погрешности и настройки цепи сбката зубошлифовального станка, основанный на мехашгческой фиксации движения конечных звеньев с применением сбкатного индивидуального диска и линейки.

Известный способ контроля не обеспечивает конт1О роль кинематической погрешности указанной пепи в процес е шлифования изделия и активной настройки с подналадкой цепи обката на обработку за..1ацного колеса.

Целью изобретения является !! or ышение точности

15 контроля и настройки на заданный номинал цепи обката зубошлифовальнсгo станка в процессе цглифования профиля зуба обрабатываемого колеса.

Поставленная цель достигается тем, что осуществляется независимый раздельный контроль при помощи датчиков угла поворота и линейногс перемещения, движений конечных звеньев (вращательного ц) и поступательного Г) с послецующим их сравнением по известной зависимости, выражающей заданную производственную окружность зубчатого колеса В

АР и) 25 путем обработки электрических сигналов. поступи)О)цих с датчиков угла поворота, линейного исрс.решения и блока управления, задающего э; ект:;.Нчсский

:)та.гон движений конечных звеньев цепи oбка:-а станка з зависимости ст параметров эубча гг) о колеса и рсха)мсв обработки.

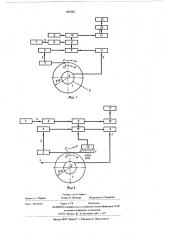

««1а фиг. 1 изображена принципиаль!a!I схема непрссывнсгс контроля кинсматическсй vo: реи.ности цспн сбка а сза)«ка: на фиг. 2 — принципиальная схсм)) настройки цепи обката B процессе шлифования изд)лил и лри наладке станка на обработку заданного кол« са.

6 онтрсль киисма rи «ссксй 1«сгр J. v oorè пепи oáката обеспс гивастся кпнтрслсм харак сра вращения! слеса! датчиком угла иэвсрс-э 2 (угол «ioI)opora oi сла во времени преобразуется в электрические сигналы y) . Одновременно датчик лииейнсгс перемещения 3 контролирует характер линейного поступатс«u. Icirс движения OTQJIa Bo време))и II ирссбраэует его а a ° ктричсские есигналы х. Оба -III ):ала х и g locT1." лают 1 блоки формирования сиг,-:.a«aoâ 4, после чегс направ. ян)тся в блок стсечгси 5 иэмеритсльных им пульсов, где интервал между сигналами у заполняе гся измерительными импульсами X. Из блока отсе.ки 5 пакет сигналов х поступает в счетчик вычитания 6.

405263 где осуществляется их сравнение с эталонным числом сигналов, поступающим из блока управления 7 через дешифратор 8. В блоке управления 7 осуществляется настройка количества эталонных (опорных) сигналов в зависимости от параметров обрабатываемого зубчатого колеса (2,, гп ), датчика линейного перемещения 3 (c, f ), датчика угла поворота 2 стола (Р, к ) и режима обработки (m) с. Е.1-к .тп .тг.цэ

5 (четчик вычитания 6 выделяет группу импульсов, выражающих мгновенную (времен«ую) кинематическую погрешность цепи обката станка в пределах угла поворота стола, соответствующего угловой цене импульсов датчика угла поворота 2 стола.

Выделенная в счетчике вычитания 6 кинематическая погрешность цепи обката станка переводится в ширину тактового импульса фиксированной частоты с напряжением и посредством генератора тактовых импульсов 9, тактового счетчика 10 и широтноимпульсного модулятора 11. После усиления в блоке 12 сигналы поступают на регистрирующий прибор 13, записывающий на масштабной бумаге непрерывное квантованное значение кинематической погрешности цепи обка— та зубошлифовального станка в пределах длины обката, «еобходимой s ля обработки профиля (впадины) зуба обрабатываемого колеса. Значение выделенной в счетчике вычитания 6 кинематической погрешности цепи обката можно вводить в корректирующий механизм с обратной связью. При обработке очередного профиля цикл повторяется.

Раоочий ход шлифования каждый раз фиксируется с помощью соответствующих конечных выключателей станка.

Настройка угла обката зубошлифовального станка в процессе шлифования и при наладке станка на обработку заданного колеса (фиг. 2) обеспечивается контролем характера вращения обрабатываемого колеса 1 посредством датчика угла поворота 2 стола, преобразующего угол поворота Ф во времени в электрические сигналы у. Одновременно датчик линейного перемещения 3 контролирует характер линейного поступательного движения LT стола во времени и преобразует его в электрические сигналы х, Датчик — отсекатель 14 выделяет необходимую длину обката С (Ч ) сигналами 2, и 2.. Сигналы

1 2 х и у поступают в блоки формирования сигналов 4, после чего направляются в блок отсечки 15 измерителы.ыхимпульсов,где сигналы Ь У и z, у обр разуют интервал,, оответствующий длине обката S, заполняемый измерительными импульсами X. Из блока отсечки пакет сигналов х=ж.у поступает в счетчик вычитания 6, где осуществляется их сравнение с эталонным числом сигналов N, поступающим из блока управ.1ения 7 через дешифратор 8.

В блоке управления 7 осуществляется настройка количества эталонных (опорных) сигналов Л в полном соответствии с настройкой блока управления при активном контроле кинематической погрешности цепи обката станка по зависимости (Х) .

Счетчик вычитания 6 выделяет группу импульсов, выражающих по1 решность настройки цепи обката станка в пределах длины обката S (или ее участка ь 8). Из счетчика вычитания 6 сигналы поступают в блок усиления 16 и на цифровой индикатор 17, либо в корректирующий механизм с обратной связью. В случае отсутствия корректирующего механизма по минимуму показания индикатора

17 в зависимости о допустимой погрешности осуществляется наладка цепи обката станка на обработку

35 заданного колеса при настроечных ходах, либо поднастройка цепи обката в процессе шлифования обрабатываемого колеса, Формула изобретения

Способ активного контроля кинематической погрешности и настройки цепи обката зубошлифовального станка, основанный на определении номинального соотношения вращательного и поступательного движений конечных звеньев цепи обката с применением преобразователей механических движений в электрические сигналы, отличающийся тем, что, с целью повышения точности контроля непрерывнои цействующей погрешности кинематической цепи обката во всем диапазоне обработки профиля зуба колеса, настройки и корректировки цепи обката при наладочных ходах и в процессе зубошлифования

I осуществляют независимый раздельный контроль эвольвентообразующих движений конечных звеньев цепи обката станка с последующим сравнением их с эталонным значением, при этом эталон номинального соотношения вращательно о и поступательного движений конечных звеньев цепи обката станка настраивают по расчетной зависимости, затем по результатам поэлементного контроля выделяют действующую кинематическую погрешность цепи обката и погрешности настройки цепи обката, а по результатам выделенных погрешностей осуществляют активную корректир ку цепи обката пр, ходах наладки и в щ - роцессе шлифования.

405263

Фиг.2

Состав осль А. Арап.Техред О. Луговая Корректор А. Гриценко

Редактор i . Ларина

Заказ 297 4/2 1 6

Тираж 1178 Подписное

ИНИИПИ Государст мни о комитета Совета Министров СССР по делам изобретени-. и открытий

113035, Москва, Ж- 35, Ра шока» наб., д 4/5

Филиал ППП "Патент"., г. Ужгород, ул. Проек тная, 4