Патент ссср 409877

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕ Н ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

409877

СЬЮз Советских

Социалистических

Республик

Зависимое от авт. свидетельства №

Заявлено 09.Х11.1971 (¹ 1722955/23-5) М. Кл. В 29с 1/00

Гасударственный комитет

Совета Министров боВР оо делам иаооретений и отирытий

Приоритет

Опубликовано 05.1.1974. Бюллетень № 1

Дата опубликования описания 5.V.1974

УДК 678,057(088.8) Автор изобретения

В. Б. Останькович

Заявитель

ПРЕСС-ФОРМА ДЛЯ КОМПРЕССИОННОГО

ПРЕССОВАНИЯ ИЗДЕЛИЙ С АРМАТУРОЙ с присоединением заявки №

Изобретение относится к изготовлению из полимерных материалов изделий с конической арматурой и может быть использовано при изготовлении изделий типа пробковых кранов.

Известные пресс-формы для компрессионно- 5 го прессования изделий с арматурой, содержащие коническую матрицу и пуансон, не обеспечивают опрессовки изделий, имеющих коническую арматуру с технологическим отверстием, например пробковых кранов. 10

Цель изобретения — устранение указанных недостатков — достигается тем, что прессформу снабжают устанавливаемыми на торцах арматуры уплотнительными шайбами, состоящими из зигзагообразных сегментов, пере- 15 крывающих друг друга и упирающихся в резиновые буферные кольца, и размещаемой в технологическом отверстии арматуры заглушкой, выполненной из двух подпружиненных в радиальном направлении конических частей. 20

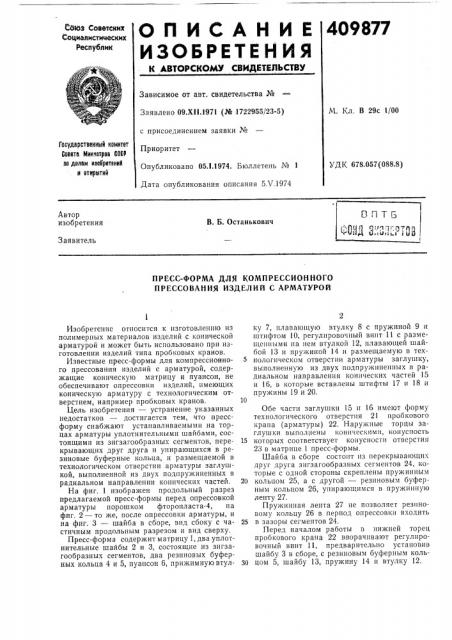

На фиг. 1 изображен продольный разрез предлагаемой пресс-формы перед опрессовкой арматуры порошком фторопласта-4, на фиг. 2 — то же, после опрессовки арматуры, и на фиг. 3 — шайба в сборе, вид сбоку с ча- 25 стичным продольным разрезом и вид сверху.

Пресс-форма содержит матрицу 1, два уплотнительные шайбы 2 и 3, состоящие из зигзагообразных сегментов, два резиновых буферных кольца 4 и 5, пуансон 6, прижимную втул- 30 ку 7, плавающую втулку 8 с пружиной 9 и штифтом 10, регулировочный винт 11 с размещении ми па нем втулкой 12, плавающей шайбой 13 и пружиной 14 и размещаемую в технологическом отверстии арматуры заглушку, выполненную из двух подпружиненных в радиальном направлении конических частей 15 и 16, в которые вставлены штифты 17 и 18 и пружины 19 и 20.

Обе части заглушки 15 и !6 имеют форму технологического отверстия 21 и робкового крана (арматуры) 22. Наружные торцы заглушки выполнены коническими, конуспость которых соответствует конусности отверстия

23 в матрице 1 пресс-формы.

Шайба в сборе состоит из перекрывающих друг друга зигзагообразных сегментов 24, которые с одной стороны скреплены пружинным кольцом 25, а с другой — резиновым буферным кольцом 26, упирающимся в пружинную ленту 27.

Пружилшая лента 27 не позволяет резиновому кольцу 26 в период опрессовки входить в зазоры сегментов 24.

Перед началом работы в нижней торец пробкового крана 22 вворачивают регулировочный винт 11, предварительно установив шайбу 3 в сборе, с резиновым буферным кольцом 5, шайбу 13, пружину 14 и втулку 12, В технологическое отверстие 21 пробкового крана 22 устанавливают заглушку, имеющую две подпружиненные части 15 и 16.

При установке в отверстие 23 матрицы 1 пробковый кран 22 опускают до тех пор, пока торец регулировочного винта 11 не будет заподлнцо с нижним торцом матрицы 1. Это положение соответствует заданному зазору между образующей пробкового крана 22 и внутренним коническим отверстием 23 матрицы 1.

При опрессовке пробкового крана порошком из фторопласта-4 это равно 5: 1, т. е. к высоте окончательной толщины опрессованного слоя.

В образовавшийся зазор между отверстием

23 матрицы 1 и образующей пробкового крана 22 засыпают порошок 28 фторопласта-4 до верхнего торца пробкового крана 22.

На верхний торец пробкового крана устанавливают шайбу 2 в сборе с резиновым буферным кольцом 4 и пуансон 6 в сборе с при>кнмной втулкой 7, плавающей втулкой 8 и пружиной 9.

При опускании пуансона 6 втулка 7 давит па шайбу 2, та в свою очередь давит на пробковый кран, который при этом опускается вниз.

При опускании пробкового крана вниз, шайбы 2 и 3, скользя по коническому отверстию

23, начинают с>киматься, изменяя свой наружный н внутренний диаметры.

Шайбы 2 и 3, сжимаясь, давят на резиновые буферные кольца 4 н 5, которые увелнчпваюгся по высоте и начинают давить вверху на втулку 8 и внизу на шайбу 13. ,Порошок 28, закрытый с обоих торцов пробкового крана 22 шайбами 2 и 3, начинает опрессовываться.

При опрессовке порошок пе попадает в технологическое отверстие 21 пробкового крана, так кaê в него вставлена заглушка.

При движении пробкового крана вниз под5 пружиненные части 15 и 16 заглушки, скользя по коническому отверстию 23 матрицы 1, сжимаются.

После опрессовкп выдерживают пресс-форму под прессом в течение 0,5 — 1 мин при дав10 ленни 350 — 400 кг/см .

После извлечения изделия из матрицы 1 с помощью пружин 9 и 14 через втулку 8 и шайбу 13 резиновые буферные кольца 4 и 5 возвращают сегменты шайб 2 и 3 в исходное

15 поло>кение.

Освобожденное от всех деталей пресс-формы изделие устанавливают в электропечь для последующей термофиксации.

Далее цикл повторяется.

Предмет изобретения

Пресс-форма для компрессионного прессования изделий с арматурой, содержащая кони25 ческую матрицу и пуансон, о т л и ч а ю щ а яся тем, что, с целью обеспечения опрессовки изделий, имеющих коническую арматуру с технологическим отверстием, например пробковых кранов, пресс-форма снабжена устанав30 ливаемыми па торцах арматуры уплотннтельными шайбами, состоящими из зигзагообразных сегментов, перекрывающих друг друга, упирающихся в резиновые буферные кольца, и размещаемой в технологическом отверстии

35 арматуры заглушкой, выполненной из двух подпру>киненпых в радиальном направлении конических частей.

Составитель И. Фролова

Техред Т. Курилко Корректор Е. Зимина

Редактор Т. Шарганова

Типография, пр. Сапунова, 3

Заказ 1043)9 Изд. № 358 Тираж 651 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, K-35, Раушская наб., д, 4/5