Патент ссср 410806

Иллюстрации

Показать всеРеферат

О П И С А Н И Е 4IG806

ИЗОЬЕЕтЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

Зависимое от авт. свидетельства ¹

М. Кл. В 01j 11/34

Заявлено 26.1Ч,1971 (№ 1649743/23-4) с присоединением заявки №

Приоритет

Опубликовано 15.1.1974. Бюллетень ¹ 2

Государственный комитет

Совета Министров СССР оо делам иэооретений н открытий

УДК 66.094.373 (088.8) Дата опубликования описания 7.VI.1974

П. В. Лисовский, М. А. Виташкина и Г. А. Чапурин, «;, 1. «.

Авторы изобретения

Заявитель

ХРОМОКОБАЛЪТОВЫЙ КАТАЛИЗАТОР ДЛЯ ПОЛНОГО

ОКИСЛЕНИЯ УГЛЕВОДОРОДНЫХ ГАЗОВ

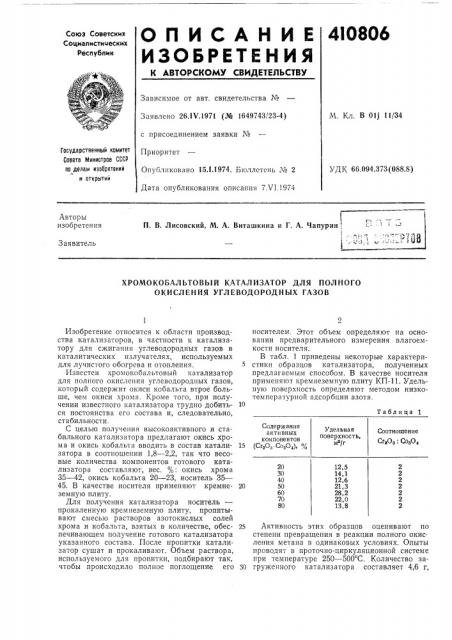

Таблица 1

Содержание активных компонентов

15 (CrèОз. Со,04) ог

Удельная поверхность, м /г

Соотношение

Ссра Соа04

12,5

14,1

12,6

21,3

28,2

22,0

13,8

Изобретение относится к области производства катализаторов, в частности к катализатору для сжигания углеводородных газов в каталитических излучателях, используемых для лучистого обогрева и отопления.

Известен хромокобал ьтовый катализатор для полного окисления углеводородных газов, который содержит окиси кобальта втрое больше, чем окиси хрома. Кроме того, при получении известного катализатора трудно добиться постоянства его состава и, следовательно, стабильности.

С целью получения высокоактивного и стабильного катализатора предлагают окись хрома и окись кобальта вводить в состав катализатора в соотношении 1,8 — 2,2, так что весовые количества компонентов готового катализатора составляют, вес. с/о: окись хрома

35 — 42, окись кобальта 20 — 23, носитель 35—

45. В качестве носителя применяют кремнеземную плиту.

Для получения катализатора носитель— прокаленную кремнеземную плиту, пропитывают смесью растворов азотокислых солей хрома и кобальта, взятых в количестве, обеспечивающем получение готового катализатора указанного состава. После пропитки катализатор сушат и прокаливают. Объем раствора, используемого для пропитки, подбирают так, чтобы происходило полное поглощение его носителем. Этот объем определяют на основании предварительного измерения влагоемкости носителя.

В табл. 1 приведены некоторые характеристики образцов катализатора, полученных предлагаемым способом. В качестве носителя применяют кремнеземную плиту КП-11. Удельную поверхность определяют методом низкотемпературной адсорбции азота.

25 Активность этих образцов оценивают по степени превращения в реакции полного окис. ления метана в одинаковых условиях. Опыты проводят в проточно-циркуляционной системе при температуре 250 †5 С. Количество за30 груженного катализатора составляет 4,6 г, 410806 скорость протока 25 л/час, скорость циркуляции 450 л/час, концентрация метана на входе в контур 0,8 — 0,9 об. %.

На фиг. 1 приведена зависимость удельной поверхности катализатора и глубины превращения метана от содержания активных компонентов (Сг Оа+СоаО ) на носителе из кремнеземной плиты.

Как видно из фиг. 1, наиболее высокая степень превращения достигается при содержании активных компонентов в катализаторе

60%. Этому же содержанию отвечает и наибольшая удельная поверхность.

Характеристики катализаторов приведены в табл. 2.

Сравнение степеней превращения, достигаемых на образцах катализатора с разным соотношением окисей хрома и кобальта, показывает, что наиоольшей BKTHBHOcTblo обладает образец с соот1 ошением СгяОа .. СоаО, равным примерно 2.

Таблица 2

Содер жание активных компонентов, о, .о

Удельная поверхность, м /г

Соотношение

СГ2ОЗ . СО304

22,0

26,3

23,4

19,8

2,0

3,5

1,0

2,5

На фиг. 2 приведена зависимость удельной поверхности каталитической насадки из кремнеземной плиты, активированной хромокобальтовым катализатором и степени превращения метана от соотношения активных компонентов в насадке при температуре превраще- 40 ния 400 С.

Испытание катализатора, полученного данным способом в опытно-промышленных каталитических нагревателях, работающих на природном газе, показывает, что в диапазоне 45 оптимальных тепловых нагрузок 0,5—

1,2 ккал/см- час метан в продуктах сгорания отсутствует, а содержание СО находится в допустимых пределах (не превышает 0,02% при допустимом пределе 0,03 ).

Пример. Носитель, кремнеземную плиту

КП-11 прокаливают для улучшения смачиваемости при 250 С в течение 6 час. При этом выжигаются органические вещества и вес плиты уменьшается примерно на 15,4%. Затем определяют влагоемкость носителя, для чего образец размером 100;к,50 мм взвешивают, пропитывают до насыщения дистиллированной водой и снова взвешивают. За влагоемкость принимают отношение веса поглощенной воды к весу образца. Зная вес прокаленного носителя, заданное содержание активных компонентов и их соотношение, а также влагоемкость носителя, рассчитывают необходимые количества азотнокислых солей хрома и кобальта и количество воды, в которой их нужно растворить (включая кристаллизационную воду). При пропитке весь раствор поглощается носителем. После пропитки производят сушку катализатора в несколько этапов.

Сначала катализатор выдерживают в течение

8 час при 50 — 55 С, затем 7 час при 70 — 75 С и, наконец, 8 час при 100 — 110 С. Более быстpbbs подъем температуры вызывает образование на поверхности корки, ухудшающей свойства катализатора. После сушки производят удаление кристаллизационной воды и разложение азотнокислых солей. Для этого температуру повышают со скоростью 50 С в

1 час до 250 С и при этой температуре выдерживают 3 час, а затем проводят новое IIQвышение температуры до 500 — 550 С со скоростью 150 С в 1 час. При этой температуре катализатор выдерживают в течение 6 час.

Предмет изобретения

Хромокобальтовый катализатор для полного окисления углеводородных газов на носителе — кремнеземной плите, о т л и ч а ю щ и йс я тем, что, с целью повышения активности, пористости и стабильности катализатора, он имеет следующий состав, вес. %: окись хрома

35 — 42, окись кобальта 20 — 23 и носитель

35 — 45, при весовом соотношении окиси хрома и окиси кобальта 1,8 — 2,2.

410806

% 47k 77 иРных

9Ll GO

Crz 8>

Д, 0„

Фuz. 2

Составитель В. Гудков

Редактор Л. Новожилова Техред Т. Курилко Корректоры: А. Николаева и Е. Давыдкина

Заказ 1074/7 Изд. № 1165 Тираж 651 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, 5К-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2