Патент ссср 410969

Иллюстрации

Показать всеРеферат

4IO969

СПИ@АНИЕ

ИЗВОЗ,ВИтЕНИЯ

Союз Советскии

Социалистииескии

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Зависимое от авт. свидетельства №

Заявлено 19.Ill.1971 (№ 1631496/23-5) с присоединением заявки №

Приоритет

Опубликовано 15.1.1974. Бюллетень № 2

Дата опубликования описания 16Х.1974

М. Кл. В 291 3/00

Государстееииый комитет

Совета Мииистрое СССР ао релам иэооретеиий и открытий

УДК 678.057.3(088.8) Авторы изобретения

В. А. Ковальчук и В. С. Белоус

Заявитель

ЧЕРВЯЧНЫЙ ПРЕСС ДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРНЫХ

МАТЕРИАЛОВ

Изобретение относится к области переработки полимерных материалов на червячных прессах.

Известен червячный пресс для переработки полимерных материалов, содержащий корпус, внутри которого расположены упорный подшипник и подвижные вдоль оси червяки с коническими наконечниками, образующими конические щели с коническими поверхностями формующей головки, укрепленной на корпусе червячного пресса.

В описываемом червячном прессе один конец червяков соединен с упорным подшипником, опирающимся на вмонтированное в его корпус подпружиненное с предварительным натяжением регулирующее устройство, а выходной конец червяков установлен на перфорированных решетках, благодаря чему снижается пульсация выдавливания заготовки изделия и достигается оптимальная производительность червячного пресса, Регулирующее устройство может быть выполнено в виде кольца, связанного с упругим элементом и опирающегося ца установочные винты, расположенные на заданном диаметре крышки корпуса; в виде резьбового кольца, воздействующего на упругий элемент через диск, зафиксированный от проворачивания, или непосредственно опирающегося на упругий элемент.

Перфорированные решетки могут быть установлены последовательно одна за другой с заданным технологическим зазором между их боковыми поверхностями или в одном сечении.

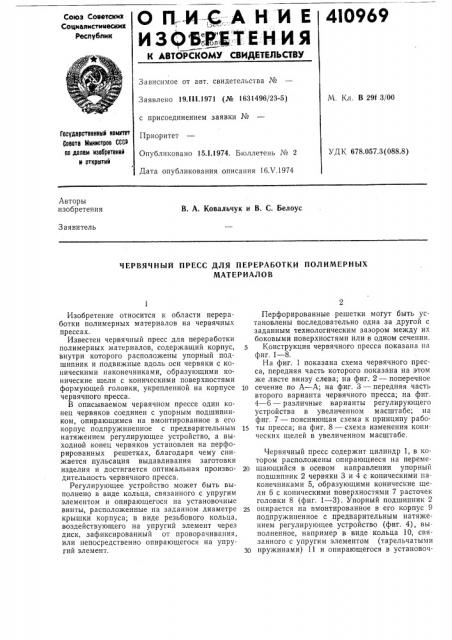

5 Конструкция червячного пресса показана па фиг. 1 — 8.

На фиг. 1 показана схема червячного пресса, передняя часть которого показана на этом же листе внизу слева; на фиг. 2 — поперечное

lo сечение по А — А; на фиг. 3 — передняя часть второго варианта червячного пресса; на фиг.

4 — 6 — различные варианты регулирующего устройства в увеличенном масштабе; на фиг. 7 — поясняющая схема к принципу рабо15 ты пресса; на фиг. 8 — схема изменения конических щелей в увеличенном масштабе.

Червячный пресс содержит цилиндр 1, в котором расположены опирающиеся на переме2О щающийся в осевом направлении упорный подшипник 2 червяки 3 и 4 с коническими наконечниками 5, образующими конические щели 6 с коническими поверхностями 7 расточек головки 8 (фиг. 1 — 3). Упорный подшипник 2 опирается на вмонтированное в его корпус 9 подпружиненное с предварительным натяжением регулирующее устройство (фиг. 4), выполненное, например в виде кольца 10, связанного с упругим элементом (тарельчатыми

ЗО пружинами) 11 и опирающегося в установоч410969

65 ные винты 12, расположенные на заданном диаметре крышки 13.

Во втором варианте исполнения (фиг. 5) регулирующее устройство выполнено в виде резьбового кольца 14, воздействующего на упругий элемент 11 через диск 15, зафиксированный от проворачивания. В варианте III, предназначенном в основном для одночервячных прессов, регулирующее устройство может быть выполнено в виде резьбового кольца 16, опирающегося непосредственно в упругий элемент 11 (фиг. 6). Перфорированные решетки

17 на выходных концах червяков 3 и 4, находящихся в зацеплении, установлены последовательно одна за другой с заданным технологическим зазором t между их боковыми поверхностями (фиг. 1). Во втором варианте исполнения червячного пресса перфорированные решетки 17 на выходных концах червяков 3, 4, не находящихся в зацеплении, установлены в одном сечении (фиг. 3).

Цилиндр 1 и головка 8 снабжены системами обогрева с автоматическим регулированием температуры по зонам. В червяках 3, 4 предусмотрены полости для осуществления охлаждения.

Полимерный материал подают через загрузочную воронку (на рисунке не показана) на вращаемые червяки 3, 4, под действием которых он перемещается в цилиндре 1 и продавливается через отверстия решеток 17 и конические щели 6 в головку 8 для формования в изделие. При этом благодаря реактивному действию перерабатываемого материала решетки стремятся переместиться в сторону, противоположную упорному подшигшику 2, в результате чего значительно снижается нагрузка на упорный подшипник. Снижение нагрузки на упорный подшипник, опирающийся на упругий элемент 11 регулирующего устройства, в установившемся режиме червячного пресса обеспечивает осевое перемещение червяков с упорным подшипником, благодаря чему в цилиндре поддерживается оптимальное давление, вызывающее изменение величины конических и елей.

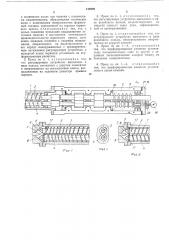

В начальный период работы червячного пресса (см. поясняющие схемы, представленные на фиг. 7 — 8) при минимально-заданных конических щелях 6;, величина которых устанавливается посредством компенсационного кольца 18 (фиг, 1), давление на концах червяков (после решеток) увеличивается, вследствие чего червяки 3, 4 с упорным подшипником 2, сжимая предварительно оттарированный упругий элемент 11, перемещаются назад.

С перемещением червяков с упорным подшипником назад конические щели с 6;„ увеличиваются до 6. При продвижении материала (вязкого расплава) в конических щелях 6 и в каналах головки 8, создающих дополнительное сопротивление, давление на копнах червяков возрастает до максимального значения, при котором конические щели с б увеличива5

i5

60 ются до 6m . С достижением значения конических щелей бп,„ давление на концах червяков снижается до минимума, а конические щели соответственно с 6maz óìåíüøàþòñÿ до

á . Далее с достижением заданной температуры расплава давление снижается до оптимального значения, а конические щели с 6i уменьшаются до величины, близкой 6,,.

В установившемся режиме работы пресса в зоне выдавливания и в головке наступает

«равновесное состояние» течения вязкого расплава, при котором на концах червяков восстанавливается оптимальное давление и соответствующая ему непрерывно (циклически) изменяющаяся величина 6„, конических щелей, обеспечивающих снижение пульсации выдавливания заготовки изделия и оптимальную производительность червячного пресса с высоким качеством гомогенного расплава.

Визуальное наблюдение (контроль) за перемещением червяков с упорным подшипником, а также усилие натяжения предварительно оттарированного упругого элемента в процессе работы червячного пресса осуществляется по индикатору 19, установленному в кронштейне 20, жестко соединенном с крышкой 13.

Затяжка (ввинчивание) установочных винтов 12, с целью осуществления необходимого и равномерного прижатия по всему периметру упругого элемента 11, устраняющего его перекос, производится динамометрическим ключом, Усилие натяжения упругого элемента в процессе работы пресса определяется по величине давления расплава, измеренного датчиком бо кового давления (на чертеже не показан), установленного на участке выходных концов червяков.

В тех случаях, когда на червячном прессе постоянно перерабатывается один или несколько полимерных материалов, имеющих примерно одинаковые технологические режимы, регулирование натяжения упругого элемента можно осуществлять посредством сменных прокладок 21 (фиг. 1).

Таким образом, применение подпружиненного с предварительным натяжением регулирующего устройства, в которое опирается упорный подшипник, воспринимающий осевое усилие от червяков, снабженных перфорированными решетками, обеспечивающими в процессе работы пресса непрерывное изменение конических щелей, способствующих «автоматическому» восстановлению оптимального давления в цилиндре и в головке пресса, снижает пульсацию выдавливания заготовки изделия и способствует достижению оптимальной производительности червячного пресса с высоким качеством гомогенного расплава.

П р ед мет изобретения

1. Червячный пресс для переработки полимерных материалов, содержащий корпус, внутри которого расположены упорный подшипник

410969

Се 21 U

У и подвижные вдоль оси червяки с коническими наконечниками, образующими конические щели с коническими поверхностями формующей головки, укрепленной на корпусе червячного пресса, отличающийся тем, что, с целью снижения пульсации выдавливания заготовки изделия и достижения оптимальной производительности червячного пресса, один конец червяков соединен с упорным подшипником, опирающимся на вмонтированное в

его корпус подпружиненное с предварительным натяжением регулирующее устройство, а выходной конец червяков установлен на перфорированных решетках.

2. Пресс по п. 1, отличающийся тем, что регулирующее устройство выполнено в виде кольца, связанного с упругим элементом и опирающегося на установочные винты, расположенные на заданном диаметре крышки корпуса.

3. Пресс по п. 1, отличающийся тем, что регулирующее устройство выполнено в виде резьбового кольца, воздействую.цего на упругий элемент через диск, зафиксирован5 ный от проворачивания. 4. Пресс по 1, отличающийся тем, что регулирующее устройство выполнено в виде резьбового кольца, непосредственно опираюур щегося на упругий элемент.

5. Пресс по пп. 1 — 4, отлич а ющи йся тем, что перфорированные решетки установлены последовательно одна за друго" с заданным технологическим зазором между их у5 боковыми поверхностями.

6. Пресс по пп. 1 — 4, отличающийся тем, что перфорированные решетки установлены в одном сечении.

41МЕВ

Составитель Э. Гольтякова

Редактор Л. Емельянова Техред Г. Васильева Корректор А. Степанова

Заказ 1113/7 Изд. № 1177 Тираж 651 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, Щ-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2