Комбинированная регенеративная коксовальная печь

Иллюстрации

Показать всеРеферат

М 42027

Класс 10а, 9

АВТОРСНОЕ СВИДЕТЕЛЬСТВО HA ИЗОБРЕТЕНИЕ

ОПИСАНИЕ комбинированной регенеративной коксовальной печи.

К авторскому свидетельству В. И. Жунно и Л. С. Заглодииа, заявленному

13 мая 1934 года (спр. о перв. № 147962).

0 выдаче авторского свидетельства опубликовано 31 марта 1935 года. (20) Предлагаемая комбинированная регенеративная коксовальная печь предназначена для переработки твердого топлива и относится к типу печей, у которых камера дестилляции разделена на зоны коксования, крэкинга и охлаждения. Камеры разделяются простенками, которые на высоте зоны коксования снабжены рядом вертикальных нагревательных каналов, соединяющихся друг с другом перепускными каналами, расположенными в своде. Указанные вертикальные каналы сообщаются внизу с выносными регенераторами.

С целью получения выхода больших количеств газа за счет разложения паров смолы, в предлагаемой печи продукты дестилляции направляются вниз, проходя последовательно зону коксования и зону крэкинга, причем реакция крэкинга происходит за счет теплосодержания продуктов дестилляции и раскаленного кокса.

B случае необходимости введения дополнительного тепла может быть осуществлен ввод в зону крэкинга паровоздушной смеси. В головках печи имеются обводные каналы, позволяющие продуктам дестилляции попасть в зону крэкинга, без прохождения их через зону коксования. При наличии нисходящего потока продуктов дестилляции обогрев печи производится при помощи горелок, расположенных в своде.

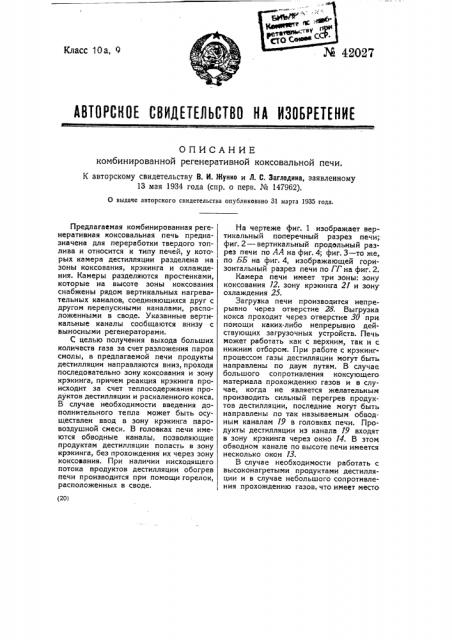

На чертеже фиг. 1 изображает вертикальный поперечный разрез печи;: фиг. 2 — вертикальный продольный разрез печи по АА на фиг. 4; фиг. 3 — то же,. по ББ на фиг. 4, изображающей горизонтальный разрез печи по ГГ на фиг. 2.

Камера печи имеет три зоны: зону коксования 12, зону крэкинга 21 и зону охлаждения 25.

Загрувка печи производится непрерывно через отверстие 28. Выгрузка кокса проходит через отверстие 30 при помощи каких-либо непрерывно действующих загрузочных устройств. Печь может работать как с верхним, так и с. нижним отбором. При работе с крэкингпроцессом газы дестилляции могут быть. направлены по двум путям. В случае большого сопротивления коксующего материала прохождению газов и в случае, когда не является желательным производить сильный перегрев продуктов дестилляции, последние могут быть направлены по так называемым обводным каналам 19 в головках печи. Продукты дестилляции из канала 19 входят в зону крэкинга через окно !4. В этом обводном канале по высоте печи имеется несколько окон 13.

В случае необходимости работать с высоконагретыми продуктами дестилляции и в случае небольшого сопротивле, ния прохождению газов, что имеет место при кусковом или брикетном материалах, продукты дестилляции направляются вниз непосредственно через загрузку, а обводные каналы закрываются шиберами 16.

Прококсованный в зоне коксования материал опускается в зону крэкинга, в которой происходят каталитические реакции расщепления углеводородов и переход их в газ. Эндотермика реакции крэкинга и реакции водяного газа покрывается теплосодержанием продуктов .дестилляции и кокса. Катализатором является беспрерывно обновляющийся

:,раскаленный кокс.

Пройдя затем крэкинг, газообразные продукты поступают через окно 22 в канал 23 и далее в газопровод. Кокс, опускаясь вниз, встречает холодный газ, идущий из конденсации специально на его охлаждение. Газ охлаждения поступает в канал 27 и через оконце 26 рас:пределяется по камере охлаждения.

При работе печи с отбором про.дуктов дестилляции вверх закрываются шиберы 18, и газы дестилляции уходят ,из печи через патрубок 29.

Обогрев печи может производиться как бедным, так и богатым газом. В случае обогрева бедным газом последний поступает в регенераторы 2 и далее через окно 4 выходит в вертикальный обогревательный канал. Воздух соответственно поступает в регенератор и, -пройдя через канал 1, насадку регенератора 2 и подовый перепускной канал 3, поступает через косой проход 4 в вертикальный канал 7.

Дымовые газы поднимаются и вверху обогревательного простенка собираются в дымосборном канале 8. Из него, при помощи перепускных каналов 9, газы переливаются на другую сторону камеры и опускаются вниз, проходя путь, аналогичный пройденному только что воз.духом и бедным газом т. е. проходят .два регенератора, находящиеся в данный момент на оботреве дымовыми га.зами. Через известный промежуток времени движение газа, воздуха и дымовых газов меняется на обратное. В случае обогрева богатым газом регенераторы восходящих потоков работают на нагреве воздуха, как обычно. Богатый газ подается в печь через газоканал 5 и горелку 6. Наблюдение за горением осуществляется при помощи гляделок 10, а регулировка горения при помощи смены горелок и шиберами 11. Наблюдение за состоянием камеры коксования производится при помощи гляделок 17, а обводных каналов 19 — при помощи гляделок 24.

В случае неободимости подачи в зону крэкинга пара последний входит в нее через канальцы 20. Этим же способом может быть подана в камеру паровоздушная смесь, при помощи которой можно поднять температуру зоны крэкин а, за счет частичного сгорания углерода и продуктов дестилляции. Благодаря большой высоте зоны крэкинга и достаточного времени пребывания в ней продуктов дестилляции, образовавшиеся от частичного сгорания продуктов дестилляции и углерода СО>, Н,О могут быть далее восстановлены до CO и Н .

Предмет изобретения.

1. Комбинированная регенеративная коксовальная печь, состоящая из камеры дестилляции, разделенной на зоны коксования, крэкинга и охлаждения, отличающаяся тем, что зона коксования 12 камеры снабжена нагревательными простенками с рядом вертикальных каналов, связанных друг с другом перепускными каналами 9, расположенными в своде.

2. Форма выполнения печи согласно пп. 1 и 2, отличающаяся тем, что зона коксования камеры снабжена обводными каналами 19 с рядом окон 13.

3. В печи согласно и. 1 применение воздушных и газовых регенераторов 2, связанных посредством перепускных каналов 3 с системой вертикальных каналов нагревательного простенка.

Б ыторскому свидетельству В. И. Жунко и Л. С. Заглодина

М 42027

g Я Фиг I. g

Фиг 2 фиг 2

Эксперт А. Г. Рембашевский

Редактор П. А. Петров

Корректор Н. В. Неменко

Тип. „Печатный Труд . Зак. 3279 — 2ОО