Способ получения металлизированных порошков

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

I») 420705

Союз Советскитт

Социалистическими

Республик (61) Зависимое от авт. свидетельства (22) Заявлено 16.06.72 (2!) 1797828/22-1 с присоединением заявки (32) Приоритет

Опубликовано 25.03.74. Бюллетень № 11

Дата опубликования описания 27.08.74 (5!) М. 1хл. С 23с 13 ОО

В 22f 1/00

В 22f 9, 00

Государственный комитет

Совета Министров СССР по делам изобретений и открытий (53) ДК 621.762.212 (088.8) (72) Авторы изобретения

Ю. Д. Клебанов и В. H. Сумароков (7!) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЗИРОВАННЪ|Х ПОР01ЫКОВ

Изобретение относится к производству металлизированных порошков.

Известен способ получения металлизированных порошков испарением и конденсацией металла в вакууме, заключающийся в том, что на перемещаемый порошок испарением и конденсацией наносят металлический слой заданной толщины. Способ предусматривает нанесение на порошки многослойных покрытий при наличии нескольких источников испаряемого вещества.

Предлагаемый способ отличается от известного тем, что, с целью предотвращения окисления порошков сплава, содержащего редкоземельные элементы и получения однодоменных частиц сплава с размером до 10 мкм, на порошок — основу сплава наносят слой легкоокисляемого РЗЭ, а затем на него наносят слой менее окисляемого компонента сплава.

По окончании процесса конденсации полученные металлизированные порошки подвергают термодиффузионному отжигу.

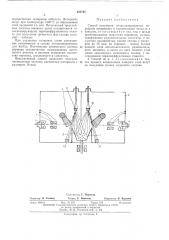

На чертеже представлена схема осуществления предлагаемого способа.

В смеситель 1, находящийся в вакуумной камере 2, загружают порошок 3 — основу сплава. Испарение легкоокнсляемого компонента—

РЗЭ и защитного покрытия из менее окисляемого компонента сплава проводят при помощи автономных электронно-лучевых испарителей, состоящих из электронных пушек 4 и 5, с системами фокусировки 6 и 7 н отклонения

8 и 9 электронного луча и тиглей 10 и 11, где находятся компоненты-осадители. Скорость испарения материалов контролируют датчиками

12 и 13, помещенными в потоки паров соотвегствующих металлов.

10 Ниже приведен один из вариантов осуществления предлагаемого способа на примере получения порошков магнитного сплава самарий — кобальт.

Исходным порошковым материалом — ос15 новой сплава является порошок карбоннльного кобальта с размером частиц 1 — 2 мкм. Порошок помещают в смеситель 1 н прн непрерывном перемешиванни испарением н конденсацией в вакууме (1 — 2) 10 — 5 мм рт. ст. наносят на него слой самария — легкоокисляемого

РЗЭ.

Испарение самария ведут из вольфрамового тигля 10, нагреваемого электронным лучом мощностью около 2 квт от электронной пуш25 ки 4. Температура испарения 1300 -1400 С.

Конденсацшо металла ведут до получения слоя то.1111»IIoII 2,6 мкм.

Затем из тшля 11, выполнен» 113 алунда с внутренней футеровкой из окиси циркония, 30 электрон»1ым у1!ком от электронной пу шки 5

420705

Предмет изобретения

Составитель Г. Портнова

Техред Е. Борисова Корректор Л. Чуркина

Редактор О. Стенина

Заказ 2035/4 Изд. Хо 633 Тираж 875 Подписное

ЦНИИПИ Государственного комигета Совета Министров СССР по делам изобретений и открытий

Москва, ОК-35, Раушская наб., д. 4/5

Типограг1и я, пр. Сапунова, 2 осуществляют испарение кобальта. Испарение ведут при температуре 1500 С до образования слоя толщиной 1,4 мкм. Получаемый трехслой,ные частицы порошка далее подвергаются гомогенизирующему термодиффузионному отжи- 5 гу для получения требуемых фаз сплава самарий — кобальт.

При указанных толщинах слоев соотношение компонентов в сплаве стехиометрическое для SmCo„-. Постоянство химического состава 10 порошка осуществляют поддержанием постоянного режима и времени испарения, количества порошка, засыпаемого в смеситель.

Предлагаемый способ позволяет получать одноименные частицы магнитного материала с 15 размером 10 мкм.

Способ получения металлизированных порошков испарением и конденсацией металла в вакууме, отл ич а ю шийся тем, что, с целью предотвращения окисления порошков сплава, содержащего редкоземельные элементы, и получения одноименных частиц сплава с размером до 10 мкм, на порошок — основу сплава наносят слой легкоокисляемого редкоземельного элемента, а затем на него наносят слой менее окисляемого компонента сплава, с последующим термодиффузионным отжигом.

2. Способ по п. 1, отличающийся тем, что процесс конденсации каждого слоя ведут до получения сплава заданного состава.