Способ приготовления катализатора для полимеризации олефинов

Иллюстрации

Показать всеРеферат

1111 422 l 92

Союз Советских

Социалистически.", Республик

И АВТОРСКОМУ СВИДЕПЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 16.08.72 (21) 1821353/23-04 с присоединением заявки № (23) Приоритет (43) Опубликовано 30.06.78. Бюллетень № 24 (45) Дата опубликования описания 21.06.78 (5! ) М. Кл."- В 011 11 84

Государственный комитет

Совета Министров СССР ло делам изобретений и открытий (53) УДК 66.095.261.3 (088.8) (72) Авторы изобретения Е. Г. Кушнарева, В. А. Захаров, Ю. И. Ермаков, Л. Ф. Наймушина, В. С. Сафронов, Р. О. Чанышев, Я. Д. Шварц и А. А. Устинов

Ордена Трудового Красного Знамени институт катализа

Сибирского отделения АН СССР и Куйбышевский завод синтетического спирта (? 1) Заявители (54) СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА

ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ

1 2

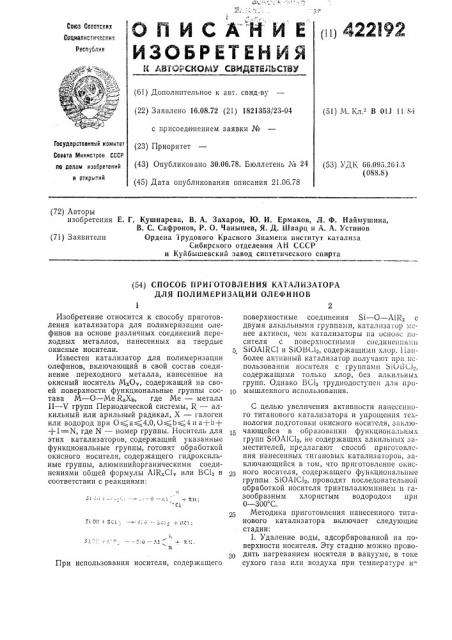

---.:--о —.".i + вн;

-сх

j, 0;- I- е "т .

При использовании носители, содержащего

Изобретение относится к способу приготовления катализатора для полимеризации олефинов на основе различных соединений переходных металлов, нанесенных на твердые окисные носители.

Известен катализатор для полимеризации олефинов, включающий в свой состав соединение переходного металла, нанесенное на окисный носитель М,О„, содержащий на своей поверхности функциональные группы состава M — Π— Ме R Xb, где Ne — металл

II — V групп Периодической системы, К вЂ” алкильный или арильный радикал, Х вЂ” галоген или водород при О< а <4,0, 0< b< 4 п а+Ь+

+ I =N, где N — номер группы. Носитель для этих катализаторов, содержащий указанные функциональные группы, готовят обработкой окисного носителя, содержащего гидроксильные группы, алюминийорганическими соединениями общей формулы AIR CI или ВС1> в соответствии с реакциями: поверхностные соединения Si — Π— AIR> с двумя алкпльнымн группами, катализатор менее активен, чем катализаторы па основе носителя с поверхностными соединениями

SiOA1RC1 и 31ОВС1е, содержащими хлор. Ilапболее активный катализатор получают прп использовании носителя с группами SIUaCI>, содержащими только хлор, без алкильных групп. Однако ЬСlв труднодоступен для промышленного использования.

С целью увеличения активности нанесенного титанового катализатора и упрощения технологии подготовки окисного носителя, заключающейся в образовании функциональных групп SIOAICIg, не содержащих алкильных заместителей, предлагают способ приготовления нанесенных титановых катализатороь, заключающийся в том, что приготовление окисного носителя, содержащего функциональные группы SIOAICI, проводят последовательной обработкой носителя триэтилалюминием и газообразным хлористым водородом при

0 — 300 С.

Методика приготовления нанесенного титанового катализатора включает следующие стадии:

1. Удаление воды, адсорбированной на поверхности носителя. Эту стадию можно проводить нагреванием носителя в вакууме, в токе сухого газа или воздуха при температуре н"

422192

Средняя скорость полиэтилена, г

Содержание титана в катализаторе, вес. у, В ы ход полимера, г

Навеска катализатора, г

Время реакции, льин

11ример

Условны 0 состав катализатора гТ! юатм (Я Оа+ А!Кз+ НС!)+ (А1КС1з + TICI 1) 2,4

0,0100

0,0388

0,0094

G,62

49,5

5500 (8!о +А!11 + НС1)-!-(Ав.С! I- TICI4) 5,0

29,1

7650

40 (ЯО,+А!К,)+(АЯС1,+ TICI,) 6,0

3500

16, 03

1! риме ч а ни e. " В примерах 1 и 3 полимеризацию проводят при давлении 6 кг! см .

""" В примере 2 — при давлении 3 кг/смг.

Формула изобретения

3 менее 100 С, но не выше температуры спекания носителя (900 С).

П. Обработка носителя парами или раствором триэтилалюминия в органическом растворителе при температуре от — 20 до 200"С.

II I. Отмывка при необходимости избытка нспрореагировавшего триэтилалюминия органическим растворителем.

IV. Удаление органического растворителя вакуумированием при 0 — 200 С или в токе инертного газа при 100 †2 С.

V. Обработка катализатора газообразным хлористым водородом при 0 — 300 С.

VI. Удаление продуктов реакции вакуумированием при 20 †6 С или продувкой инертным газом при 20 — 600 С.

VI I. Нанесение алюминийорганического соединения в виде жидкостей или паров в количестве, необходимом для восстановления определенного количества галогенида переходного металла.

ЧП1. Нанесение галогенида переходного металла переменной валентности в высшей степени окисления на носитель в виде жидкости или ппроВ.

IX. Восстановление нанесенного галогенида переходного металла ранее нанесенным алюминийорганическим соединением при температуре от — 30 до 50 С.

Пример 1. 1 r силикагеля с поверхностью

500 м /г прокаливают при 300 С в вакууме (10 — мм рт. ст.). После этого силикагель обрабатывают при 150 С 0,5 мл 90%-ного раствора триэтилалюминия и затем газообразным хлористым водородом в течение 1 ч при 150 С.

Продукты реакции откачивают до вакуума

10 — з мм рт. ст. при 150 С. Затем добавляют

4 мл 23%-ного раствора моноэтилалюминийдихлорида в бензине и 0,08 r TiC14, После 1 ч выдержки при комнатной температуре катализатор откачивают при 300 С.

Пример 2. 2 r силикагеля с поверхностью

300 мг/г прокаливают в вакууме (10 — мм рт. ст.) при 400 С, после чего обрабатывают

0,3 мл 942%-ного раствора триэтилалюминия при 150 С, затем газообразным хлористым водородом в течение 1 ч при 150 С. Избыток хлористого водорода и продукты реакции откачивают при 150 С до вакуума 10 — мм рт.

Х. Вакуумирование полученных продуктов при 20 — 300 С или продувка инертным газом при той же температуре.

Все операции приготовления катализатора проводят в вакууме или в среде инертного газа (азот, аргон), тщательно очищенного от следов влаги, масла и кислорода.

Полимеризацию целесообразно проводить при 30 — 120 С, давлении 1 — 40 атм в присутствии сокатализаторов — свободных металлорганических соединений (предпочтительно алюминийорганических соединений) . В качестве сокатализатора рекомендуют использо15 вать триэтилалюминий или трнизобутилалюминий. Полимеризацию можно проводить как в углеводородном растворе, так и без растворителя (газофазная полимеризация) . Регулирование молекулярного веса получаемого полимера можно проводить введением водорода в количестве 5 — 90 мол. % по отношению к мономеру.

Полимеризацию проводят при давлении этилена 3,0 — 6,0 кг/см, температуре 80 С в среде бензина при перемешивании. В качестве сокатализатора используют триэтилалюминий.

Мольное отношение АI/Ti 25. 1 езультаты испытаний катализаторов приведены в таблице. ст., затем добавляют 0,13 мл 100%-ного моноэтилалюминийдихлорида и 0,66 г TIC14. После 1 ч выдержки при комнатной температуре

30 катализатор откачивают при 300 С.

Пр имер 3. Катализатор готовят без обработки хлористым водородом и используют для сравнения с катализаторами, полученными по предлагаемому способу.

35 Представленные в таблице результаты испытания катализаторов показывают, что катализаторы, приготовленные по предлагаемому способу (примеры 1 и 2), активнее, чем катализаторы, приготовленные по известному спо40 собу.

Способ приготовления катализатора для по45 лимеризации олефинов путем нанесения галогенида переходного металла IV — V групп Пе422192

Составитель Ю. Петров

Техред И. Михайлова

Редактор П. Горькова

Корректор Л. Брахнина

Заказ 1472 6 Изд. М 505 Тираж 964

НПО Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Типография, пр. Сапунова, 2 риодической системы на твердый окисный носитель МхО,, содержащий на своей поверхности функциональные группы М вЂ” Π— А1С1з, где М вЂ” элемент III †групп Периодческой системы, x=1 — 2, y=l — 3, отличающийс я тем, что, с целью увеличения активности катализатора и упрощения способа его приготовления, окисный носитель последовательНо обрабатывают трпэтилалюминием, а затем

5 хлористым водородом прп 0 — 300 С.