Керамический фильтр

Иллюстрации

Показать всеРеферат

° РА

О П И С А Н И Е (»1 422430

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Зависимое от авт. свидетельства (22) Заявлено 16.06.72 (21) 1798767/23-26 (51) М, Кл. В Old 46, 24

В Old 35/18 с присоединением заявки №

Государственный комитет

Совета Министров СССР оа делам нзооретеннй и открытий (32) Приоритет

Опубликовано 05.04.74. Бюллетень № 13

Дата опубликования описания 04.09.74 (53) УДК 621.928.95 (O88.8) (72) Авторы изобретения

Л. В. Пушкарев, Ю. Д, Колбас, М. М. Цейтлин и Ю. Ф. Фишеров

Специальное конструкторское бюро тяжелых цветных металлов при институте «Гинцветмет» (71) Заявитель (54) КЕРАМИЧЕСКИЙ ФИЛЬТР

Изобретение касается очистки агрессивных высокотемпературных газов от пыли и может найти применение в цветной металлургии.

Известен фильтр для очистки газов от пыли, содержащий корпус, входные и выходные патрубки, нагревательные и фильтрующие элементы, закрепленные на решетке, внутри которых размещены струйные аппараты.

В известном фильтре фильтрующие элементы крепятся к решетке жестко. Такое крепление ненадежно при работе в среде высокотемпературных агрессивных газов, так как вследствие химической коррозии и температурных деформаций крепежных деталей нарушается целостность не только фильтрующих элементов, но и крепежных деталей. Во избежание конденсации возгонов осуществляют обратную продувку фильтрующих элементов одновременно через струйные аппараты сжатым воздухом, нагретым до температуры очищаемого газа, вследствие чего в подводящих газоходах во время регенерации фильтрующих элементов создается противодавление. Кроме того, нагревательный элемент соединен с корпусом системой трубопроводов, что приводит к увеличению теплопотерь и производственныхх площадей на установку всего фильтра.

Целью изобретения является повышсние степени очистки газов, уменьшение температурных деформаций и теплопотерь, устранение скопления пыли и упрощение конструкции.

Предложенный фильтр огличается от известного тем, что в нижней части корпуса расположены опорные балочки для установления фильтрующцх элементов. верхние торцы которых поджаты к решетке через сальниковое уплотнснце грунд-буксами, причем фильтрующие элементы отделены от нагре. 10 вательных элсмснтов газонепроницаемыми стенками, выполненными в виде коробчатых компенсаторов. Кроме того, опорные балочки выполнены заостренной формы, а грунд-буксы — заодно со струйными аппаратами.

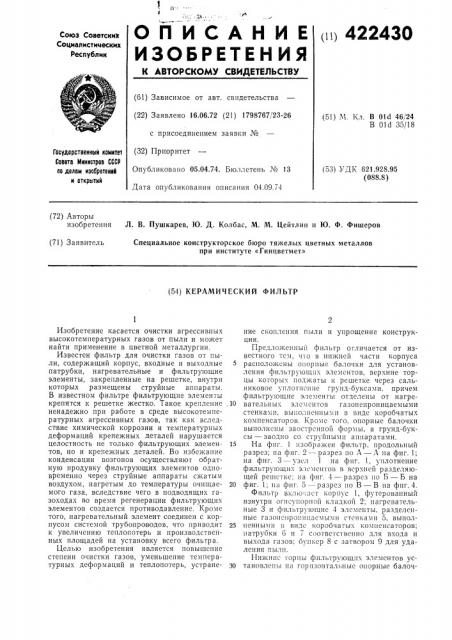

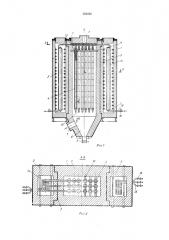

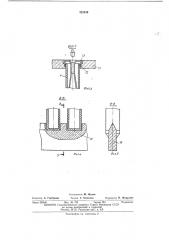

15 На фпг. 1 изображен фильтр, продольный разрез; на фцг. 2 — разрез по А — А па фиг. 1; на фиг. 3 — узел 1 на фиг. 1, уплотнение фильтрующих элементов в верхней разделяющей решетке; ца фиг. 4 — разрсз IIO Б — Б на

20 фиг. 1; ца фиг. 5 — разрез по  — В па фпг. 4.

Фильтр вклю-гост корпус 1, футерованный изнутри огнеупорной кладкой 2: нагревательные 3 и фильтрующцс 4 элементы, разделенныс газоцспроппцасмыми стенками 5, выпол25 ценными в видс коробчатых компснсаторов; цатрубки 6 и 7 соогвстствснно для входа и выхода газов; бункер 8 с затвором 9 для удалсния пыли.

Нижнпс торцы фпльтрующцх элементов ус30 тановлсцы на горпзонтальпыс опорные балоч422430 ки 10 заостренной формы, а верхние их торцы поджаты к решетке 11 через сальниковое уплотнение 12 грунд-буксами 13, выполненными заодно со струйными аппаратами. Между нагревательными элементами размещены змеевики 14, свитые из пучка параллельных трубок 15, стенки которых соприкасаются друг с другом. г1а холодной сторонс каждой трубки установлены индивидуальные регулирующие клапаны 16, позволяющие осуществлять погрупповую регенерацию фильтрующих элементов нагретой средой по заданной программе.

Фильтр работает следующим образом.

Запыленный газ через входной патрубок поступает внутрь корпуса, просачивается через фильтрующие элементы и очищенный от пыли через внутренние полости струйных аппаратов и выходной патрубок удаляется из фильтра. Регенерирующая среда, например воздух, поступает в змеевики через индивидуальные регулирующие клапаны. Смесь нагретого в змеевиках воздуха и очищенного газа продувает фильтрующие элементы в обратном направлении, а отделившаяся при этом пыль собирается в бункере и удаляется из фильтра через затвор.

Предмет изобретения

1. керамический фильтр для очистки агрессивных высокотемпературных газов от пыли, 5 содержащий корпус, входные и выходные патрубки, нагревательные и фильтрующие элементы, закрепленные на решетке, внутри которых размещены струйные аппараты, отлич а ю шийся тем, что, с целью повышения

10 степени очистки газов, уменьшения температурных деформаций и теплопотерь, в нижней части корпуса расположены опорные балочки для установления фильтрующих элементов, верхние торцы которых поджаты к решетке

15 через сальниковое уплотнение грунд-буксами, причем фильтрующие элементы отделены от нагревательных элементов газонепроницаемыми стенками, выполненными в виде коробчатых компенсаторов.

20 2. Фильтр по п. 1, отличающийся тем, что, с целью устранения скопления пыли, опорные балочки выполнены заостренной формы.

3. Фильтр по п. 1, отличающийся тем, 2s что, с целью упрощения конструкции, грундбуксы выполнены заодно со струйными аппаратами.

422430

Составитель Ю. Жуков

Техрсд Е. Борисова

Корректор В. Жолудева

Редактор 3. Горбунова

Типография, пр. Сапунова, 2

Заказ 2205/8 Изд, № 722 Тираж 651 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, Ж-35, Раушская наб., д. 4/5