Способ выделения циклогексана

Иллюстрации

Показать всеРеферат

О П И C А Н И Е (11) 422717

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Зависимое от авт. свидетельства (22) Заявлено 29.02,72 (21) 1754809/23-4 с присоединением заявки № (32) Приоритет

Опубликовано 05.04.74. Бюллетень № 13

Дата опубликования описания 26.11.74 (51) М. Ел. С 07с 13/18

С 07с 27!26

Государственный комитет

Совета Министров СССР по делам изобретений и открытий (53) УДК 547.592.12.05 (088.8) (721) Авторы изобретения

С. М. Мерман, В. И. Вальс и А. А. Винтер

Новокемеровский химкомбинат (71) Заявитель (54) СПОСОБ ВЫДЕЛЕНИЯ ЩИКЛОГЕКСАНА

Изобретение относится к способу выделения циклогексана и может быть использовано в технологии производства капролактама из бензола.

Известен способ выделения циклогексана из отходящих реакционных газов или газов дросселирования производства циклогексанона и циклогексанола окислением циклогексана путем их обработки высококипящим абсорбентом — смесью циклогексанона и циклогексанола.

Однако абсорбционная способность указанной смеси невысока, поэтому концентрация паров циклогексана в выхлопных газах после абсорбции довольно велика, что приводит к потерям циклогексана.

Регенерация отработанного абсорбента в ректификационной колонне при температуре в кубе 160 — 170 С сопровождается образова нием тяжелокипящих смолообразных продуктов, которые забивают абсорбционные колонны.

Забивка аппаратуры смолообразными продуктами вызывает необходимость частых остановок стадии абсорбции для чистки, приводит к дополнительным потерям циклогексана с выхлопными газами и росту эксплуатационных расходов.

Потери абсорбента довольно значительны и составляют 10 — 15 кг/т производимого капролактама.

Цель изобретения — ликвидация потерь

5 циклогексана, циклогексанона и циклогексанола и ликвидация забивок аппаратуры смолообразными продуктами — достигается тем, что в качестве абсорбента используют смесь, состоящую (в вес. %): из 50 — 60 н-амилового

lo спирта, 12 — 16 циклогексанола, 8 — 12 циклогексанона и до 100 циклопентанона, н-пентанона и и-октана. От смеси перед подачей в абсорбционные колонны желательно отделить воду.

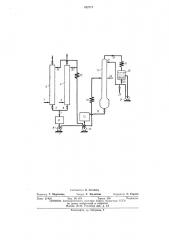

15 На чертеже изображена принципиальная схема установки.

Реакционные газы после реакторов окисления циклогексана с температурой 30 — 35 С и давлением 12 — 14 ати по линии 1 и газы дрос20 селирования органического слоя с температурой 25 — 35 С и давлением 0,3 — 0,4 ати по линии 2 поступают в абсорбционные колонны 3 (высокого давления) и 4 (низкого давления) соответственно. Проходя колонны снизу вверх

25 газы очищаются стекающим про гивотоков. сверху вниз абсорбентом от паров циклогексана и сбрасываются в атмосферу. Отработанный абсорбент, содержащий 10 — 12% циклогексана, по линиям 5, 6 и 7 стекает в сборник

8 отработанного абсорбента, откуда насосом 9 через подогреватель 10 подается на питание колонны 11 регенерации абсорбента. Из куба колонны 11 регенерированный абсорбент по линии 12 стекает в сборник 13 регенерированного абсорбента, откуда насосом 14 через холодильник 15 по линиям 16 и 17 подается на орошение абсорбционных колонн 4 и 3.

Парообразный циклогексан из верха колонны 11 по линии 18 поступает в конденсатор

19, откуда стекает в сборник 20, Из сборника

20 насосом 21 циклогексан по линии 22 подается на орошение колонны 11 регенерации абсорбента, а излишки,циклогексана по линии 23 возвращаются в реакторы окисления циклогексана. Потери абсорбента со сбрасываемыми в атмосферу газами компенсирую гся подпиткой системы свежим абсорбентом, подаваемым в колонну 11 по линии 24. Вода, содержащаяся в спиртовой фракции, образует азеотроп с циклогексаном, выходит вместе с ним из .колонны 11 по линии 18, конденсируется в конденсаторе 19 и стекает в сборник

20, где происходит расслоение. Вода выводится из системы по линии 25.

В известном способе концентрация циклогексана в выхлопных тазах после абсорбции составляет до 0,1 об. /ю. В предлагаемом способе циклогексан в выхлопных газах практически отсутствует. Кроме того, потери абсорбента в известном способе представляют собой прямые потери целевых продуктов процесса, в то время как спиртовая фракция является неутилизируемым отходом производства.

Пример 1. Реакционные газы после реакторов окисления циклогексана и дросселирования реакционной жидкости в количестве

10000 и 2000 нм /час соответственно,подают

IIo линиям 1 и 2 в колонны 3 и 4 абсорбции.

В качестве абсорбента используют смесь циклогексанона и циклогексанола (50 — 70 и 50—

30 вес. /ю соответственно). В колонны 3 и 4 подают 2,5 и 5 м /час абсорбента соответственно. Газы и абсорбент движутся противотоком. В,колонне 3 температура 10 — 15 С и давление 14 — 17 ати, в колонне 4 температура

30 — 40 С и давление 0,3 — 0,6 ати. Тепло абсорбции в обоих случаях отводится охлаждающей водой. Содержание циклогексана в вы422717 хлопных газах после абсорбции составляет в среднем 0,1 об. /ю, а потери циклогексанона и циклогексанола 10 — 15 кг/т производимого капролактама.

5 Пример 2. Проводят опыт, как в примере 1, используя в качестве абсорбента спиртовую фракцию ректификационного разделения продуктов окисления после отгонки из нее воды на колонне 11. Спиртовая фракция пе10 ред отгонкой воды содержит 70 — 80 вес. спиртов, 10 — 15 вес. /ю циклогексанона и 10—

15 вес. ю/ю воды. Регенерированный абсорбент, подаваемый на орошение колонн 3 и 4, содержит 88 — 92:вес. /ю спиртов (50 — 60 вес. /ю

15 н-амилового спиРта, 12 — 16 вес. ю/ю циклопентанола, 18 — 24 вес. /ю циклопентанона, и-пентанона и и-октана) и 8 — 12 вес. /ю циклогексанона. Отгонку воды из спиртовой фракции в колонне 11 проводят при избыточном давле20 нии 500 мм водяного столба, температуре верха 74 — 78 С, температуре низа 143 — 150 С. В колонны 3 и 4 подают 2 и 4,5 м /час абсорбента соответственно.

Газ и абсорбент движутся противотоком, В

25 колонне 3 температура 30 — 35 С, давление

12 — 14 ати, в колонне 4 тем пература 25 — 35 С и давление 0,3 — 0,4 ати. Тепло абсорбции отводят охлаждающей водой. Циклогексан в выхлопных газах после абсорбции практиче30 ски отсутствует.

Предмет изобретения

1. Способ выделения циклогексана из отхоSs дящих реакционных газов или тазов дросселирования производства цикл огексанола и циклогексанона окислением циклогексана обрабожой высококипящим абсорбентом, о т л ич а ю шийся тем, что, с целью повышения

40 степени извлечения циклогексана и исключения возможности заби вки аппаратуры смолообразными продуктами, в качестве абсорбента используют смесь, состоящую (в вес. "/ю): из 50 — 60 н-амилового спирта, 12 — 16 цикло45 гексанола, 8 — 12 циклогексанона и до 100 циклопентанона, и-пентанона и н-октана.

2. Способ по п. 1, отличающийся тем, что из указанной смеси предварительно выделяют воду.

422717

Составитель Н. Антипова

Корректор О. Тюрина

Редактор T. Шарганова

Техред Л. Богданова

Типография, пр. Сапунова, 2

Заказ 2140/6 Изд. Ыз 674 Тираж 506 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, 7К-35, Раушская наб„д. 4/5