Патент ссср 423309

Иллюстрации

Показать всеРеферат

(и) 423309

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К ПАТЕНТУ

Союз Советских

".оциалистических

Республик (61) Зависимый от патента (22) Заявлено 17.02.72 (21) 1749632/23-5 (32) Приоритет 19.02.71 (31) P 21 07 927.6 (33) ФРГ

Опубликовано 05.04.74. Бюллетень М 13 (51) М. Кл. С 08g 53/02

В 29b 1!02

Государственный комите

Совета Министров СССР оо делам иваоретений и открытий (53) УДК 678.024.2 (088.8) Дата опубликования описания 12.09.74 (72) Авторы изобретения

Иностранцы

Гейнц Геррманн и Герберт Оккер (Ф Г) Иностранная фирма

«Вернер унд Пфлейдерер» (eV1) (71) Заявитель (54) СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЪ|Х

ТЕРМОРЕАКТИВНЪ|Х ПРЕСС-МАТЕРИАЛОВ

Изобретение касается непрерывной подготовки термореактивных пресс-материалов в одновальных или многовальных шнековых экструдерах с непосредственным затем измельчением.

Известен способ производства гранулированных термореактивных пресс-материалов путем смешения исходных компонентов, последующей их гомогенизации, поликонденсации, выдавливания и гранулирования. Недостатками известного способа являются низкая способность перерабатываемой массы к выдавливанию и сложность процесса.

Цель изобретения — устранить указанные недостатки. Поставленная цель достигается за счет того, что в зоне поликонденсации перерабатываемую массу смешивают с водой.

Целесообразно воду добавлять в количестве от 0,5 до 8%, предпочтительно от 1 до 2%, по отношению к весу перерабатываемой массы.

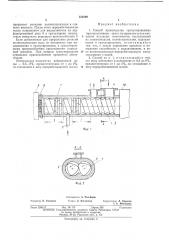

Сущность способа поясняется на чертежах, где на фиг. 1 изображен продольный разрез двухвального шнекового экструдера с перфорированным диском и приспособлением для гранулирования; на фиг. 2 — разрез экструдера по А-А на фиг. 1.

Шнековый экструдер состоит из двух взаимозацепляющихся один с другим и вращающихся в одном направлении червячных валов

1 и 2 (стрелками показано направление вращения валов). Валы 1, 2 вращаются в корпусе

3 с загрузочным патрубком 4, к которому может быть присоединено дозировочное приспособление (на чертеже не показано). Предусмотрены одно или несколько отверстий 5 для вентиляции.

Червячными валами и корпусом создаются две зоны смешения I u II. Между этими зонами на стадии полнконденсации установлена

10 труба 6, по которой подают воду для прерывания реакции поликонденсации. Червячные валы 1 и 2, кроме обычных червячных профилей, транспортирующих и месящих перерабатываемую массу, имеют специальные месиль15 ные шайбы 7, оказывающие на материал интенсивное смешивающее и месильное воздействие. Червячный профиль также может иметь различные шаги, даже такие, которые действуют противоположно транспортному направ20 лению и создают зоны повышенного давления.

Для выдавливания массы служит перфорированный диск 8, а для грануляции — известное режущее приспособление 9. Червячные валы вращаются от приводного механизма 10.

25 Способ осуществляют следующим образом.

Исходные компоненты загружают через загрузочный патрубок 4 и подают на червячные валы 1 и 2 для смешения, гомогенизации и поликонденсации. В последней зоне перераба30 тываемую массу смешивают с водой, которая

423309

Предмет изобретения,4-А

Составитель А. Чал-Борю

Техред Л. Богданова

Редактор Л. Ушакова

Корректоры: Л. Корогод и А. Николаева

Заказ 2206/17 Изд. № 715 Тираж 565 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, 5Ê-35, Раушская наб., д 4/5

Типография, пр. Сапунова, 2 прерывает реакцию поликонденсации и снижает вязкость. После этого перерабатываемую массу направляют для выдавливания на перфорированный диск 8 и гранулируют посредством известного режущего приспособления 9.

Если добавленная для прерывания реакции поликонденсации вода пе испаряется при выдавливании и гранулировации, к гранулирующему приспособлению присоединяют сушильный желобок. При мокром гранулировании сушильное приспособление применять обязательно.

Оптимальное количество добавляемой воды — 0,5 — 8%, предпочтительно от 1 до 2%, по отношению к весу перерабатываемой массы.

1. Способ производства гранулированных термореактивных пресс-материалов путем сме5 шепия исходных компонентов, последующей их гомогенизации, поликонденсации, выдавливания и гранулирования, отличающийся тем, что, с целью упрощения процесса и повышения способности к выдавливанию, в зо10 не поликонденсации перерабатываемую массу смешивают с водой.

2. Способ по п. 1, отличающийся тем, что воду добавляют в количестве от 0,5 до 8, предпочтительно от 1 до 2%, по отношению к

15 весу перерабатываемой массы.