Устройство для измерения твердости материалов

Иллюстрации

Показать всеРеферат

I (г 4 (ц424045

Союз Советских

Социвпистииеских

Республик (б1) Зависимое от авт. свидетельства (22) Заявлено 28.08.70 (21) 1470649 25-28 с присоединением заявки № (32) Приоритет

Опубликовано 15,04.74. Бюллетень № 14

Дата опубликования описания 12.09.74 (51) М. 1хл. G 01п 3, 40

Государственный комитет

Совета Министров СССР оо делам изобретений и открытий (53) УДК 620.178.1:621. .7.07(088.8) (72) Авторы изобретения М. П. Марковец, В. И. Дегтярев, Л. И. Куртен и В. М. Матюнин (71) Заявитель

Московский ордена Ленина энергетический институт (54) УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТВЕРДОСТИ МАТЕРИАЛОВ

Изобретение относится к технике измерения твердости материалов.

Известно устройство для измерения твердости материалов, содержащее механизм нагружения, шток с индентором, предметный стол с держателем образцов, индикатор для измерения глубины внедрения индентора.

Однако при измерении глубины внедрения индентора возникает систематическая ошибка, обусловленная контактной деформацией соприкасающихся поверхностей образца и предметного стола вследствие их шероховатости.

Цель изобретения — повышение точности измерения.

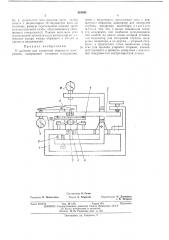

Для этого предлагаемое устройство снабже но компенсационной скобой, на одном конце которой установлен индикатор для измерения глубины внедрения индентора, а на другом упорный стержень, в предметном столе выполнено отверстие для прохода упорного стержня, взаимодействующего в процессе измерения с контактной поверхностью контролируемой детали. На чертеже изображена схема предлагаемого устройства.

Устройство состоит из предметного стола 1, механизма 2 нагружения, передающего усилие на индентор 3 через плоскую пружину 4, прогиб которой, определяющий величину прикладываемой нагрузки, измеряется индикатором 5.

Механизм измерения глубины внедрения индентора состоит из компенсациошюй скобы б, 5 шарнирно установленной в предметном столе.

В нижней части скобы установлен упорный стержень 7, проходящий через отверстие в предметном столе и упирающийся в контактный торец испытуемой детали 8. Для постоянlO ства контакта упорного стержня с деталью используется пружина 9.

На верхней части компенсационной скобы установлен индикатор для измерения глубины внедрения индентора, шток которого упирастl5 ся в оправку с закрепленным в ней индентором 3.

Прибор работает следующим образ<1м.

Образец закрепляют на предметно столе.

Затсм посредством механизма 2 нагружения

20 устанавливают заданную нагрузку. При этом происходит вдавливание индентора в испытуемьш образец. Кроме того, вследствие прикладываемой нагрузки происходит деформация микронеровностей шероховатых поверхностей

25 детали и предметного стола, приводящая к сближеншо поверхностей и уменьшению зазора между ними.

Перемещение образца вниз в резульг те сближения передается упорному стержшо 7, 30 который поворачивает компенсационную ско424045

7 Ю 8

Составитель Б. Сачек

Техред Е. Борисова

Корректоры: О. Данишева и В. Петрова

Редактор В. Новоселова

Заказ 2318/16 Изд. № 1501 Тираж 651 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2 бу, в результате чего верхняя часть скобы вместе с индикатором 10 опускается вниз 1а величину, равную перемещению н11гкней части компенсационной скобы, обусловленному сближениеi;I 1оверхностсЛ. Равные вели:пшы этих перемещений автоматически компснсирi ют и еменсние зазора между образцом и сто,—,ом в пр.шесее вдавливания.

Предмет изобретения

У гройство для измерения твердости мате риалов, содержащее механизм нагружения, шток с индептором, предметный стол с держателем образцов, индикатор для измерения глубины внедрения индентора, о т л и ч à Iîщ ее с я тем, что, с целью повышения точно5 cTII измерения, опо снабжено компенсационI!oA скобой, на одном конце которой установ. ен иг,дикатор для измерения глуби1ы в1 сдрешьч индентора, а на другом — упорнь и стсгжепь, в предметном столе выполпеH0 отвер10 стис для прохода упорного стержня, взаимоденетвующего в процессе измегения с контактной поверхност1ио контролируемой детали.