Горелка для сварки термопластов

Иллюстрации

Показать всеРеферат

®4зеиотека 1<>."

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (ii) 425814

Союз Советскик

Социалистических

Реслублик (61) Зависимое от авт. свидетельства (22) Заявлено 07.12.70 (21) 1497957/25-27 с присоединением заявки № (32) Приоритет

Опубликовано 30.04.74. Бюллетень № 16

Дата опубликования описания 02.11.74 (51) М. Кл. В 29с 27/02

Государственный комитет

Совета Министров СССР ое делам изобретений и открытий (53) УДК 621.791.46 (088.8) (72) Авторы изобретения

А. М. Нецвитай и А. В. Васильченко (71I) Заявитель

Всесоюзный научно-исследовательский институт машин для производства синтетических волокон (54) ГОРЕЛКА ДЛЯ СВАРКИ ТЕРМОПЛАСТОВ

Изобретение относится к области сварки, в частности к устройствам для сварки и резки термопластичных материалов.

Известен элект ропистолет для сварки термопластов, содержащий эжекционное устройство, корпус которого имеет коническую форму и выполнен с осевым отверстием.

Предлагаемая горелка отличается от известного устройства тем, что корпус эжекционного устройства выполнен на конце сферическим с режущей кромкой, образованной линией пересечения сферической и конической наружных пове(рхностей корпуса с внутренней круговой цилиндрической поверхностью осевого отверстия.

Кроме того, на корпусе эжекционного устройства выполнена стружкозавивающая лунка.

В таком исполнении горелка, обеспечивает возможность выполнения сварочным устройством о пераций резки и строжки пластмасс, например, при удалении дефектных участков сварных швов, снятии фасок и вырезке несложных по конфигурации отверстий.

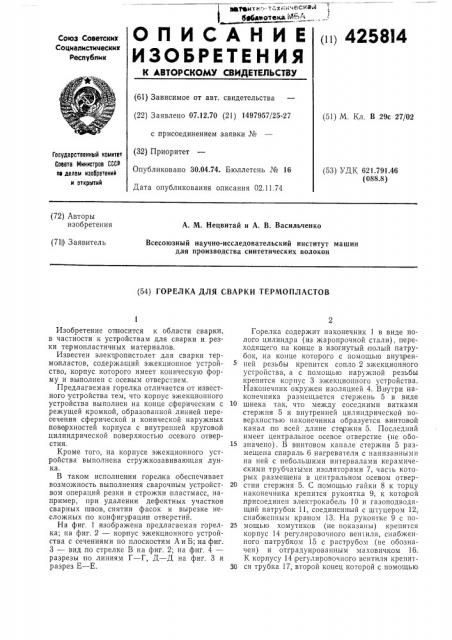

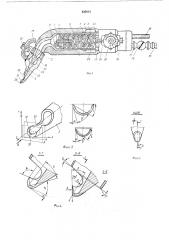

На фиг. 1 изображена предлагаемая горелка; на фиг. 2 — корпус эжекционного устройства с сечениями по плоскостям А и Б; на фиг.

3 — вид,по стрелке В на фиг. 2; на фиг. 4— разрезы по линиям à — Г, Д вЂ” Д на фиг, 3 и разрез Š— Е.

Горелка содержит наконечник 1 в виде полого цилиндра (из жаропрочной стали), переходящего на конце в изогнутый полый патрубок, на конце которого с помощью внут реннеи резьбы крепится сопло 2 эжекционного устройства, а с помощью наружной резьбы крепится корпус 3 эжекционного устройства.

Наконечник окружен изоляцией 4. Внутри наконечника размещается стержень 5 в виде

N шнека так, что между соседними витками стержня 5 и внутренней цилиндрической поверхностью наконечника образуется винтовой канал по всей длине стержня 5. Последний имеет центральное осевое отверстие (не обо15 значено). В винтовом канале стержня 5 размещена спираль 6 нагревателя с нанизанными на ней с небольшими интервалами керамическими трубчатыми изоляторами 7, часть которых размещена в центральном осевом отвер20 стии стержня 5. С помощью гайки 8 к торцу наконечника крепится рукоятка 9, к кото рой присоединен электрокабель 10 и газоподводящий патрубок 11, соединенный с штуцером 12, снабженным краном 13. На рукоятке 9 с по25 мощью хомутиков (не показаны) крепится корпус 14 регулировочного вентиля, снабженного патрубком 15 с раструбом (не обозначен) и отградуированным маховичком 16.

К корпусу 14 регулировочного вентиля крепит30 ся трубка 17, второй конец которой с помощью

425814

55

3 накидной гайки 18 подсоединен к патрубку 19, жестко связанному с корпусом 3 эжекционпого устройства.

Корпус 3 эжекционного устройства (см. фиг. 2) выполнен с режущей кромкой, образованной частично линией 20,пересечения сферической,поверхности конца корпуса с цилиндрической поверхностью осевого отверстия и частично линией 21 пересечения конической поверхности корпуса с той же цилиндрической поверхностью. На корпусе 3 выполнена стружкозавивающая лунка 22.

Режущая кромка имеет следующие углы заточки: n — задний угол, постоянный по всему профилю режущей кромки; Р— угол заострения режущей кромки (угол Р является переменным ао всей длине режущей к ромки, что исключает заклинивание инструмента при поступательном движении в процессе резания);

Х вЂ” угол наклона режущей кромки относительно оси, проходящей через вершину резца (угол Х является переменным, обеспечивающим срезание боковых кромок материала, боковой завив и отвод стружки из зоны резания); у — угол подъема боковых режущих ромок (постоянный для резца, служит для сбега стружки и вывода ее из зоны резания, радиус

К вЂ” величина постоянная, служит для поднятия стружки перед вводом ее в стружкозавивающую лунку) .

Стружкозавивающая лунка 22 имеет следующие углы заточки: у — передний угол ввода стружки в завивающую часть лунки;

P и Х вЂ” углы заостроения и наклона режущей кромки в сечении плоскостью А;

P" и Х" — углы заострения и наклона режущей кромки в сечении .плоскостью Б.

Стружкозавивающая лунка с радиусом завивки стружки R имеет следующие углы зато чки: у — передний угол ввода стружки в завивающую часть лунки;

6 — угол отвода завитой стружки из области резания;

4 — угол направления отвода стружки, предотвращающий попадание стружки в канал подачи теплоносителя (выполняется по всему профилю лунки).

Величины углов заточки резца выбираются в зависимости от обрабатываемого материала и режимов резания.

Перед началом работы с помощью предлагаемой горелки, удерживая горелку за руко5

Зо

35 ятку 9, открывают кран 13. Газ-теплоноситель под давлением поступает через штуцер 12, кран 13, патрубок 11 и канал 23 в винтовой канал 24 стержня 5, где нагревается от спирали

6, от стержня 5 и внутренней поверхности наконечника 1.

Спираль 6 нагревается от источника питания с напряжением 36 в. Нагретый газ-теплоноситель поступает в изогнутый полый патрубок наконечника 1, сопло, 2, в камеру смешивания 25, стабилизирующий участок канала

26, а затем — в зону сварки. При вырезке дефектов необходимо газ-теплоноситель направить в зону строжки. При этом горелку размещают так, чтобы корпус 3 опирался режущей кромкой 20 о поверхность металла перед дефектным участком, затем слегка нажимая кромкой 20 на размягченный материал изделия, горелку продвигают вперед. Стружка свертывается с помощью лунки 22 и удаляется струей газа-теплоносителя. Для облегчения удаления стружек от зоны обработки горелку наклоняют при резке вправо или влево. После удаления дефекта за один или несколько проходов горелку поднимают над поверхностью изделия на 1 мм и разворачивают рукоятку, направляя струю газа в зону сварки.

Регулирование температуры газа производят поворотом против часовой стрелки маховичка 16 вентиля. При этом атмосферный воздух через патрубок 15, каналы в корпусе 14, трубки,17, патрубок 19 поступает в приемную камеру 27, затем в камеру смешивания 25, где смешивается с горячим, поступающим из сопла

2 газом, понижая его температуру до требуемой.

Предмет изобретения

1. Горелка для сварки термопластов, содержащая корпус эжекционного устройства конической формы с осевым отверстием, отл и ч аю щ а я с я тем, что, с целью выполнения операций резки и строжки, корпус эжекционного устройства выполнен на конце сферическим с режущей кромкой, образованной линией пересечения сферической и конической наружных поверхностей корпуса с внутренней круговой цилиндрической поверхностью осевого отверстия.

2. Горелка по п. 1, отличающаяся тем, что на корпусе эжекционного устройства выполнена стружкозавивающая лунка.