Электроразрядное устройство для нанесения покрытий в вакууме

Иллюстрации

Показать всеРеферат

ф: „ " "} -, ..},д т

О П И С А Н И Е }42654О

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Зависимое от авт. свидетельства— (22) Заявлено 20.09.71 (21) 1699206/22-1 с присоединением заявки 1чв— (32) Приоритет—

Опубликовано 05.10.75. Бюллетень }чв 37

Дата опубликования описания 08.01.76 (51) М. Кл. С 23с 15/00

Государственный комитет

Совета Министров СССР по делам изобретений н открытий (53) УДК 621.793.12, .002.51 (088.8) (72) Авторы изобретения

Б. В. Денисов, E В, Дмитриев, С. И. Мирошкин, В. Е. Минайчев и И. И. Облезов (71) Заявитель (54) ЭЛЕКТРОРАЗРЯДHOE УСТРОЙСТВО

ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ

Изобретение касается нанесения покрытий в вакууме и может быть использовано для получения тонких пленок.

Известно электроразрядное устройство для нанесения покрытий в вакууме, содержащее анод, кольцевой катод и поджигающий электрод.

Однако в таком устройстве происходит последовательное испарение с отдельных участков кольцевой поверхности катода, что отри цательно сказывается на равномерности покрытий.

Цель изобретения — получение равномерных по толщине покрытий и уменьшение капельной фазы в потоке пара.

Для этого устройство снабжено электромагнитом, между полюсными наконечниками которого смонтирован катод, причем в катоде выполнен желоб для размещения испаряемых материалов.

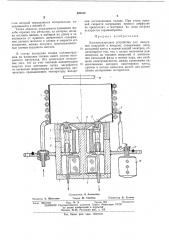

На чертеже изображено предлагаемое устройство.

Устройство состоит из анода 1, кольцевого катода 2, поджигающего электрода 8, электромагнита, включающего цилиндрический магнитопровод 4 и катушку 5. В катоде 2 выполнен желоб б для размещения испаряемых материалов. Катод посредством изоляторов 7 и 8 смонтирован между полюсными наконечниками электромагнита. Катушка 5 смонтирована на центральном стержне 9 цилиндрического магнитопровода 4. Стенки желоба б имеют наклон для обеспечения надежного электрического и теплового контакта испа5 ряемого материала с катодом. Над катодом

2 смонтирована подложка 10.

Устройство работает следующим образом.

Исходное положение поджигающего электрода 8 обеспечивает короткое замыкание катода 2 с анодом 1 через ограничивающее сопротивление при помощи пружины 11. При подаче питающего напряжения на анод и катод во зни кает ток, создающий тяговое усилие соленоида 12, которое обеспечивает отрыв поджигающего электрода 8 от катода 2 и тем самым возбуждает дуговой разряд, который продолжает гореть между катодом и анодом.

При взаимодействии дуги с магнитным полем (силовые линии показаны пунктиром) возникает сила, удерживающая катодное пятно в центре магнитного поля рассеяния и заставляющая его двигаться по траектории, определяемой формой воздушного зазора магнитопровода 4. При этом катодное пятно дуги перемещается по сплаву или по отрезкам металлов, уложенных в желобе б, испаряя их.

Пары металлов или сплава, конденсируясь на подложке 10, образуют тонкую пленку, со.

426540

Предмет изобретения

Составитель Л. Анисимова

Техред М. Семенов

Редактор Е. Шепелева

Корректор В. Гутман

Заказ 1283/1847 Изд. М 14 Тираж 966 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, 5К-35, Раушская наб., д. 4/5

Тип. Харьк. фил. пред. «Патент» став которой определяется материалами, находящимися в желобе 6.

Таким образом, укладывая,в KoJIb!IJâBàì желобе отрезки тех металлов, из которых должна состоять пленка, и выбирая их длину в зависимости от нужного процентного содержания данного металла в пленке и скорости его испарения, можно получить многокомпонентные пленки заданного состава.

В случае испарения сплава кон денсируемая на площадке пленка имеет состав испаряемого материала. Это происходит вследствие того, что за счет высокой концентрации энергии зона |катоднаго пятна нагревается за несколько микросекунд до температур, значительно превышающих температуру испарения составляющих сплава. При столь высокой скорости нагревания процесс диффузии не происходит, а материал из зоны нагрева испаряется взрывообразно.

Электрораэрядное устройспво для нанесения покрытий в вакууме, содержащее анод, 1О кольцевой катод и поджигающий электрод, отличаюи4ееся тем, что, с целью получения равномерных по толщине покрытий и уменьшения капельной фазы в потоке пара, оно снабжено электромагнитом, между полюсными на15 конечниками которого смонтирован катод, причем в катоде выполнен желоб для размещения испаряемых материалов.