Способ повышения точности об^работки на металлорежущих станках

Иллюстрации

Показать всеРеферат

<ц428863

Союз Советских

Социалистимеских

Республик

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (б1) Зависимое от авт. свидетельства— (22) Заявлено 30.01.73 (21) 1876603/25-8 с присоединением заявки Уев (32) Приоритет—

Опубликовано 25.05.74. Бюллетень М 19

Дата опубликования описания 07.02.75 (51) Ч. Кл. В 23b 1/00

Государственный комитет

Совета Министров CCGP т|о делам изобретений к открв|тий

153) УДК 621.941.1 (088.8) (72) Автор изобретения

Н. Н. Рясик (71-) Заявитель (54) СПОСОБ ПОВЫШЕНИЯ ТОЧНОСТИ ОБРАБОТКИ

НА МЕТАЛЛОРЕЖУЩИХ СТАНКАХ

Изобретение может врименяться в станкостроении и металлообрабатывающей промышленности, а также при конструировании станков.

Известны различные способы поднастройки,станков, на|пра вленные на повышение точности обработки, с помощью которых устраняется или ослабляется влияние различных факторов, действующих в процессе обработки и снижающих ее точность: улравление упругими перемещениями путем изменения статической или динамической настройки, изменением жесткости системы СПИД и т. д.

Однако эти способы характеризуются различной шероховатостью в пределах обработанной поверхности, получаюшейся в результате обработки с неравномерной подачей, снижением виброу стойчивости (|при изменении жесткости системы СПИД) и необходимостью иметь специальное программирующее устройство для компенсации неравномерности жесткости станка по пути перемещения режущето инструмента.

Описываемый способ ликвидирует эти недостатки.

С этой целью с помощью автономных регуляторов давления дополнительно нагружают детали станка, несущие его исполнительные поверхности и фиксируют их положение относительно независимой с|естемы координат.

В результате действия силы реза,ния положение исполнительных поверхностей станка относительно независимой системы координат изменяется. Это изменение фиксируется датчиком, дающим команду на увеличение или уменьшение дополнительного давления, создаваемого автономными регуляторами.

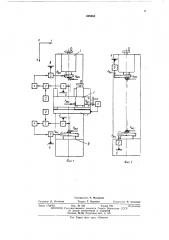

На фиг. 1 изображен токарный станок с основными узлами, несущими исполнительные поверхности: узел задней бабки 1, суппорт II и узел передней бабки 111.(шпиндельный узел); на фиг. 2 — вариант воздействия регулятора на исполнительные поверхности, прн котором направление давления регулятора не совпадает с линией действия силы резания.

Функциональная схема взаимодействия автономных регуляторов давления силы резания с исполнительными поверхностями станка содержит датчик 1, сравнивающее устройство 2, задающее устройство 8 (задатчик), усилительное устройство 4, исполнительное устройство

5, независимую систему координат б, которая материализуется системой специальных опор, независимых от факторов динамической настройки станка, давления силы резания P р„ передаваемое на исполнительные поверхности через обрабатываемую деталь, и давление, передаваемое регулятором Р„„.

Сущность предлагаемого способа состоит

Э0 в следующем.

428863

На опорах жестко базируются датчик 1 автономных регуляторов и корпуса исполнительных устройств регуляторов 5.

Перед началом обработки (или в момент начала резания) включаются автономные регуляторы давления.

Настроечная величина упругого перемещения исполнительных поверхностей станка, отсчитываемая в независимой системе координат

6, задается постоянной от задатчика (от индивидуального или от общего) и в виде определенного электрического сигнала подается в измерительное сравнивающее устройство 2 каждого автономного регулятора. Одновременно с момента начала обработки и возникновения силы резания в сравнивающие устройства подаются сигналы от датчиков 1, пропорциональные фактическим отклонениям упругих перемещений соответствующих исполнительных поверхностей относительно независимой системы координат в на правлении получаемого размера обработки Y — У (влиянием смещения по другим координатным осям можно пренебречь, как величиной высшего порядка малости). База датчика положения жестко связана с независимой системой координат.

Выработанный в сравнивающем устройстве сигнал рассогласования, пройдя усилительное устройство 4, подается в исполнительное устройство регуляторов давления. Регуляторы давления по сигналу рассогласования увеличи вают или уменьшают дополнительные давления, стабилизируя заданное (начальное) положение исполнительных поверхностей станка относительно независимой системы координат.

При этом за счет дополнительного упругото перемещения исполнительных поверхностей, .вызываемого давлением автономных регуляторов, компенсируются не только отклонения упругих перемещений исполнительных поверхностей, порождаемые колебанием силы резания, но и отклонения, вызываемые другими факторами, например температурными деформациями деталей станка, износом и другими.

Независимая система координат может быть «при вязана» и к станине станка в виде специальных опор в точках станины, которые не,перемещаются (или величиной их смещения можно пренебречь) под действием факторов динамической настройки (колебание силы

5 резания, температуры).

Для узлов, перемещающихся при работе станка в направлении той или иной координатной оси, например для суппорта токарного станка, перемещающегося вдоль оси Х вЂ” Х

1О ! " У создается вспомотательная каретка 7.

Эта каретка не воспринимает влияния силы резания и свободно скользит по направляющим под действием движущегося с продоль15 ной подачей суппорта. При этом, пренебрегая некоторой погрешностью, можно использовать направляющие станка или предусмотреть специальные направляющие. Сочетание указанной каретки с направляющими материализует независимую систему координат 6 для узла

20 суппорта.

Предмет изобретения

1. С пособ повышения точности обработки .на металлорежущи х станках без изменения

25 жесткости его узлов, при котором относительное положение обрабатываемой детали и инструмента сохраняют неизменным, отличающийся тем, что, с целью устранения влияния на точность различных деформаций, возникающих в узлах станка в процессе обработки детали, несущие исполнительные поверхности станка, кроме действия силы реза ния дополнительно нагружают силами, создаваемыми ав35 тономньгми регуляторами давления, и путем изменения дополнительных сил фиксируют за данное взаимное положение этих поверхностей относительно независимой системы координат в направлении, определяющем .размер обра4о ботки.

2. Способ по п. 1, отличающийся тем, что заданное положение исполнительных поверхностей станка фиксируют в условиях упругого состояния соответствующего узла и выбирают, 45 исходя из величины возможного при обработке изменения силы резания.

428863

P8î

Составитель Е. Макарова

Техред Т. Курилко

Редактор Л. Лашкова

Корректор И. Симкина

Заказ 1730/561 Изд. № 843 Тираж 944 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, Ж-35, Раушская наб., д. 4/5

Тип. Харьк. фпл. пред. «Патент»