Патент ссср 430536

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Н П А ТЕ Н ТУ

<и> 430536

Союз Советских

Социалистических

Республик

Зависимый от патента № (51) М. Кл. С 0)b 31/07 (22) Заявлено 12.02.70 (21) 1403636/23-26 (32) Приоритет 13.02.69 (31) 10670/1969 (33) Япония

Опубликовано 30.05.74. Бюллетень № 20

Государственный комитет

Совета Министров СССР

as делам изобретений в открытий (53) УДК 661.662.2(088.8) Дата опубликования описания 18.10.74 (72) Авторы изобретения

Иностранцы

Тадаси Араки, Нобуо Маруяма, Ясуо Сакагучи, Хисао Имаизуми и Такудзи Хосой (Япония) Иностранная фирма

«Куреха Кагаку Когио Кабусики Кайся» (Япония) (71) Заявитель (54) СПОСОБ ПРИДАНИЯ НЕПЛАВКОСТИ ФОРМОВАННЫМ

ИЗДЕЛИЯМ ИЗ ПЕКА

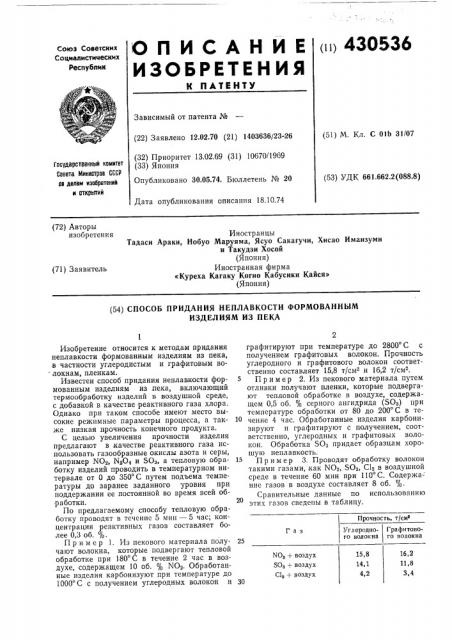

Прочность т/сме

Графитового волокна

Углеродного волокна

Газ

16,2

11,8

3,4

NO, + воздух

$0 - воздух

С1 + 903 1 x

15,8

14,1

4,2

1

Изобретение относится к методам придания неплавкости формованным изделиям из пека, в частности углеродистым и графитовым во локнам, пленкам.

Известен способ придания неплавкости формованным изделиям из пека, включающий термообработку изделий в воздушной среде, с добавкой в качестве реактивного газа хлора.

Однако при таком способе имеют место высокие режимные параметры процесса, а также низкая прочность конечного продукта, С целью увеличения прочности изделия предлагают в качестве реактивного газа использовать газообразные окислы азота и серы, например NOs, Ns04 и SOs, а тепловую обработку изделий проводить в температурном интервале от 0 до 350 С путем подъема температуры до заранее заданного уровня при поддержании ее постоянной во время всей обработки.

По предлагаемому способу тепловую обработку проводят в течение 5 мин — 5 час; концентрация реактивных газов составляет более 0,3 об. %, Пример 1. Из пекового материала получают волокна, которые подвергают тепловой обработке при 180 С в течение 2 час в воздухе, содержащем 10 об. % NO2. Обработанные изделия карбонизуют при температуре до

1000 С с получением углеродных волокон и

2 графитируют при температуре до 2800 С с получением графитовых волокон. Прочность углеродного и графитового волокон соответственно составляет 15,8 т/см и 16,2 т/см .

Пример 2. Из пекового материала путем отливки получают пленки, которые подвергают тепловой обработке в воздухе, содержащем 0,5 об. % серного ангидрида ($0з) при температуре обработки от 80 до 200 С в течение 4 час. Обработанные изделия карбонизируют и графитируют с получением, соответственно, углеродных и графитовых волокон. Обработка SO3 придает образцам хорошую пепл авкость.

Пример 3. Проводят обработку волокон такими газами, как NO>, SO3, С1е в воздушной среде в течение 60 мин при 110 С. Содержа- ние газов в воздухе составляет 8 об. %.

Сравительные данные по использованию этих газов сведены в таблицу.

Данные о прочности углеродных и графитовых волокон показывают, что обработка хлором является менее эффективной, чем NO2 и ЯОз.

Предмет изобретения

1. Способ придания наплавкости формованным изделиям из пека, включающий термообработку изделий в воздушной среде с добавкой реактивного газа, отличающийся тем, что, с целью увеличения прочности изделия, в качестве реактивного газа используют газообразные окислы азота и серы, например NOg) Х204, $0з.

430536

2. Способ по п. 1, отличающийся тем, что, та@ловуе обработку проводят в температурном интервале от О до 350 С путем подьема температчры до заранее заданного уров5 ня при поддержании ее постоянной во время всей обработки.

3. Способ по an. 1 и 2, отличающийся тем, что тепловую обработку проводят в тече10 ние 5 мин — 5 час.

4. Способ по пп. 1 и 2, отл ича ющийся тем, что концентрация реактивного газа составляет более 0,3 об. о/о.

Составитель 3. Паволоцкая

Редактор Т. Никольская Техред Л. Акимова Корректор А. Степанова

Заказ 2762/18 Изд. № 1682 Тираж 587 Подписное

ЦЕИИПИ "îñóäàðñòâåííîãî комитета Совета Министров СССР по делам изобретений и открытий

Москва, К-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2