Способ получения волокнистых композиционных материаловфонд тттт

Иллюстрации

Показать всеРеферат

(») 433961

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕйЬСТВУ

Союз Советских

Социалистических

Республик (61) Зависимое от авт. свидетельства (22) Заявлено 06.06.72 (21) 1789846!22-1 с присоединением заявки № (32) Приоритет

Опубликовано 30.06.74. Бюллетень № 24

Дата опубликования описания 19.12.74 (51) М. Кл. В 221 3/26

В 22f 7/08

Государственный комитет

Совета Министров СССР во делам изооретеннй и открытий (53) УДК 621.762.763 (088.8) (72) Авторы изобретения

В. П. Северденко, А. С. Матусевич и А. Ф. Гончаров

Физико-технический институт АН Белорусской ССР (71) Заявитель (54) СПОСОБ ПО

КОМПОЗИЦИ

Изобретение относится к области спеченных материалов, в частности к получению композиционных материалов со стальными волокнами.

Известен способ получения композиционных материалов со стальными волокнами, заключающийся в пропитке волокон стали материалом металлической матрицы, например серебра, с последующей пластической деформацией материала.

Предлагаемый способ отличается от известного тем, что с целью повышения прочности материалов с волокнами из нержавеющей стали аустенитного класса волокна перед пропиткой нагревают до температуры аустенизации, после пропитки материал охлаждают со скоростью не менее 25 град/сек, а затем подвергают дробной пластической деформации волочением и последующему старению при 300—

500 С в течение 1 — 4 час.

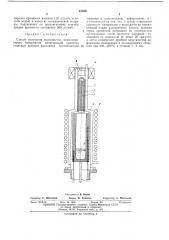

Способ, поясняемый чертежом, осуществляют следующим образом.

Очищенные волокна 1 из аустенитной стали помещают в заваренную с одного конца фарфоровую трубку 2, закрывают свободный конец трубки войлоком из материала матрицы для предотвращения выпадения. волокон и. подвешивают трубку в вакуумной высокочастотной печи к сердечнику 3 электромагнита

4 над открытым графитным тиглем 5, на дне которого находится материал металлической матрицы 6. После достижения в колпачке 7 печи необходимого вакуума трубку 2 с волокнами с помощью электромагнита 4 опускают в полость тигля 5 так, чтобы трубка не касалась материала металлической матрицы

6 и не выступала за пределы тигля 5. Затем включают нагрев индуктора 8 и нагревают стальные волокна до температуры аустенизации. После прогрева волокон 1 и расплавления металлической матрицы 6 трубку 2 опускают в расплав и в колпак 7 впускают воздух. Под действием атмосферного давления происходит быстрая пропитка волокон рас15 плавом металлической матрицы. Затем трубку 2 с материалом поднимают в верхнюю часть колпака, где происходит ускоренное охлаждение материала со скоростью не менее

25 град/сек, позволяющей сохранить в волок20 нах аустенитную структуру. После извлечения из печи материал подвергают пластической деформации, например волочению. В результате мартенсптного превращения в структуре волокон происходит интенсивное упроч25 пение, обуславливающее повышение прочности композиции. После пластической деформации материал подвергают старению при

300 — 500 С в течение 1 — 4 час.

Для композиционного материала с 56 об. %

30 волокон стали Х18Н10Т диаметром 0,42 мм

433061

Предмет изобретения

Составитель В. Нарва

Техред Н. Куклина

Корректор А. Васильева

Редактор Е. Шепелева

Заказ 3313/10 Изд. № 1836 Типаж 811 Подписное ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, Ж-35, Раушская наб., д. 4/5 .

Типография, пр. Сапунова, 2

3 (предел прочности волокон 110 кг/мм ) и чистой медью в качестве металличесКой матрицы, полученного по предлагаемому способу, предел прочности составляет 260 кг/мм ).

Способ получения волокнистых композиционных материалов, включающий пропитку стальных волокон расплавом металлической матрицы и пластическую деформацию, о тл и ч а ю шийся тем, что, с целью повышения прочности материалов с волокнами из нержавеющей стали аустенитного класса, волокна

5 перед пропиткой нагревают до температуры аустенизации, после пропитки материал охлаждают со скоростью не менее 25 град/сек, а затем подвергают дробной пластической деформации волочением и последующему старе10 нию при 300 — 500 С в течение 1 — 4 час.