Способ получения сланцевой синтетической смолы

Иллюстрации

Показать всеРеферат

О П И С А Н И Е ((() 436838

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

СОюз СОВецижик

Социалистических

Республик (61) Зависимое от авт. свидетельства (22) Заявлено 13.04.72 (21) 1774364/23-5 с присоединением заявки № (32) Приоритет

Опубликовано 25,07.74. Бюллетень ¹ 27

Дата опубликования описания 26.12.74 (51) И.. Кл. С 08g 5/12

С 08О. 5,18

Государственный комитет

Совета Министров СССР оо делаи изааретений и открытий (53) УДК 678.632(088.8) (72) Авторы изобретения

P. Э. Коткас и Я. Г. Шмагин,и

Научно-исследовательский институт сланцев j " : * . :" ."!:,! (1О (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ СЛАНЦЕВОЙ СИНТЕТИЧЕСКОЙ

СМОЛЫ

Изобретение относится к способу получения сланцевой синтетической смолы, применяемому в сланцеперерабатывающей промышленности. Получаемая смола используется при изготовлении лаков, мастик и гидроизоляционных материалов.

Известен способ получения сланцевой синтетической смолы путем конденсации смолы термической переработки горючих сланцев или ее фракций с водным раствором формальдегида (формалином) . Технологический процесс включает операции конденсации и выпарки. Конденсация проводится при 70—

95 С в присутствии щелочного катализатора в течение 2 — 3 час. Выпаривание воды осуществляется при постепенном повышении реакционной смеси ооо 150 — 170 С в течение

5 — 10 час. Указанные операции проводятся в реакторах периодического действия, снабженных устройствами для перемешивания, нагрева и охлаждения.

Недостатками известного способа являются проведение процесса в две стадии, использование сложной и малопроизводительной аппаратуры, периодичность процесса. Операция обезвоживания протекает в условиях высокой вязкости реакционной смеси (10—

100 н сек/м-" при 100 С), что приводит к низкому коэффициенту теплоотдачи от греющего пара к обезвоживаемому продукту и его вспениванию. Периодическая схема процесса усложняет обслуживание аппаратуры, создает неблагоприятные условия для автоматизации, приводит к перерасходу тепла.

Цель изобретения — исключение операции обезвоживания сланцевой синтетической смолы, повышение производительности и упрощение применяемой аппаратуры.

Для этого проводят реакцию с газообраз10 ным формальдегидом в абсорбере при 150—

250 С. Операция обезвоживания получаемой смолы исключается благодаря тому, что температура реакционной смеси поддерживается достаточно высокой, чтобы устранить конден15 сацию образующейся в результате реакции воды, а та кже водяных паров, которые могут подаваться в реактор совместно с газообразным формальдегидом. Повышение производительности и упрощение аппаратуры стано20 вится возможным в результате ускорения реакции, создания условий для организации непрерывного процесса и изменения типа реактора. Проведение процесса прп повышенной температуре увеличивает как скорость

25 гомогенной реакции, так и скорость массообмена между реагирующими фазами в результате уменьшения вязкости смолы. Снижение вязкости смолы также позволяет легко осуществить непрерывный вывод смолы из реак30 тора, что является главным препятствием для

436838

Результаты получения смолы по известному способу при температуре, С

Показатели

200

175

200

175

200

70 — 170

92

92

98

2,0

2,0

2,0

2,5

10 — 15

55 — 65

2,0

11,6

10,0

10 — 20

0,50

0,10

0,11

0,1

0,10

0,08

Темно-коричневый

Светло-коричневый

Светлокоричневый

20 — 30 цвет

24 23. 23

30

24

Не более 50

Без изменений

0,10 0,10 0,10

Полная

Без изменений

0,10

0,09

Не более 3

Полная внедрения непрерывного процесса при известном способе. Используемый в предлагаемом способе тип реактора — абсорбер — позволяет достигнуть высокой производительности и является более простым, чем существующий реактор периодического действия, так как может быть выполнен без устройств для теплообмена и механического перемешивания.

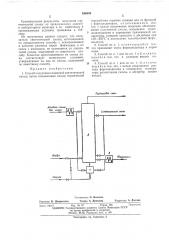

Принципиальная схема осуществления предлагаемого способа приведена на чертеже.

Смола термической переработки горючих сланцев проходит теплообменник 1 и при температуре, например, 150 С подается в абсорбер 2. жидкий формалин подается в испаритель 3 и его пары, содержащие формальдегид и воду, направляются в абсорбер. Движение фаз в нем может быть противоточным или прямоточным.

При противоточном движении исходная сланцевая смола подается в верхнюю часть абсорбера, пары формалина — в нижнюю, а полученная синтетическая смола выводится из нижней части абсорбера. При прямоточН0М движении фаз исходную сланцевую смолу и пары формалина целесообразно предварительно смешать в смесителе 4 и затем направить в нижнюю часть абсорбера. Выход полученной синтетической смолы осуществляется из верхней части абсорбера. Парогазовая смесь, содержащая непрореагировавший формальдегид, пары воды и другие компоненты, выводятся из абсорбера и поступают на охлаждение и очистку. С целью увеличения степени поглощения формальдегида в абсорВыход синтетической смолы от сланцевой смолы, о, Длительность процесса, час

Температура размягчения смолы по

КнШ, -С

Глубина проникания иглы при 25 С, 0,1 мм

Содержание нерастворимых в бензоле, о °

Лак:

Вязкость по вискознметру В3-4 при

20 С, сек

Время полного высыхания пленки лака прн 18 — 23 С, час

Водостойкость пленки после выдерживання в воде в течение 2 час

Кислотность КОН на 1 г лака, мг

Растворимость битума в лаке

4 бер может подаваться аммиак, который является катализатором реакции конденсации.

С целью снижения расхода формальдегида и повышения температуры размягчения смолы в абсорбер может подаваться воздух. В качестве абсорбера могут использоваться пустотелые барботажные колонны, применяемые для производства окисленных битумов. Температура в колонне 150 — 250 С, давление

10 гидростатическое, скорость газов в свободном сечении колонны 0,02 — 0,1 м/сек.

Пример. Способ осуществляют в лабораторном реакторе, который представляет собой вертикальную стальную трубу внутренним

15 диаметром 25 мм и высотой 450 мм. В нижней части реактора находится сетка с отверстиями 0,2 мм для распределения газового потока. В реактор загружают 100 г тяжелой смолы полуко ксования сланца (высота слоя

20 0,18 м) и производят продувку парамй формалина или их смесью с воздухом. В ряде опытов в слой сырья вводят газообразный аммиак. Опыты проводят при 175 и 200, скорость газов в свободном сечении составляет

25 0,01 — 0,05 м/сек. После подачи заданного количества реагентов опыт прекращают и полученную синтетическую смолу выпускают из реактора. На основе смолы и растворителя (смесь уайт-спирита и тяжелой бензиновой

30 фракции) готовят лак. Исходная тяжелая смола полукоксования имела плотность при

20 С вЂ” 1,037 г/см, вязкость ВУт5 — 9,6, н. к.

305 С, до 360 С выкипало 29%, содержание фенолов — 35 об. %.

Результаты получения смолы по предлагаемому способу при температуре, С

436838

Парагозо5оя смесь

Составитель О. Цыпкина

Редактор Н, Джарагетти Техред А. Дроздова Корректор А. Дзесова

Заказ 3461/7 Изд. № 97 Тираж 565 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, К-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

Сравнительные результаты получения синтетической смолы по предлагаемому способу в лабораторном реакторе и по известному в промышленных усЛовиях приведены в таблице.

Из полученных данных следует, что показатели синтетической смолы, изготовленной по предлагаемому способу с использованием в качестве реагента паров формалина и их смеси с аммиаком, не отличаются от показателей смолы, полученной по известному способу. Качество приготовленного из смолы лака соответствует техническим условиям, утвержденным на лак из смолы, полученной по известному способу.

Предмет изобретения

1. Способ получения сланцевой синтетической смолы путем конденсации смолы термической переработки горючих сланцев или ее фракций с формальдегидоvl, отличающи йс я тем, что, с целью исключения операции обезвоживания получаемой смолы, повышения производительности и упрощения применяемой аппаратуры, реа кцию проводят в абсорбере при

150 — 250 С и используют газообразный формальдегид

2. Способ по п. 1, отличающийся тем, 10 что применяют смесь формальдегида и паров воды.

3. Способ по п. 1 или по пп. 1 и 2, о тл и ч аю шийся тем, что в реакцию вводят аммиак.

15 4. Способ по п. 1 или по пп. 1 — 3, отличаю щи йс я тем, что, с целью сокращения расхода формальдегида и повышения температуры размягчения смолы, в абсорбер вводят воздух.