Спосоь индицирования компрессора

Иллюстрации

Показать всеРеферат

О П И С A Н И E „„ 436923

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Зависимое от авт. свидетельства (22) Заявлено 23.04.71 (21) 1656869/2)46 с присоединением заявки № (51) Ч. Кл. F 04с 17,04

G 011 23!08

ГосУдаРственный комитет (32) приоритет

Совета Министров СССР по делам изобретений и открытий

Опубликовано 25.07.74. Бюллетень № 27

Дата опубликования описания 11.03.75 (53) УДК 621.514(088.8) (72) Авторы изобретения П. Ф. Рахманов, Ю. И. Диментов, Э. Г. Харазов и С. Н. Голубев (71) Заявитель (54) СПОСОБ ИНДИЦИРОВАНИЯ КОМПРЕССОРА (5 )) *,,;",, 4. :в :,4. . 54, Изобретение относится к области компрессоростроения и касается измерений )параметров газа в рабочих полостях компрессоров, преимущественно винтовых.

Известен способ индицирования винтового компрессора путем размещения )в рабочих полостях датчиков с подачей сигналов на экран осц)иллографа.

Цель изобретения — упрощение непрерывного измерения параметров газа в рабочих полостях ком)прессора.

Это достигается тем, что сигналы получают в одном масштабе, совмещают их на экране осциллографа, и истинное значение параметра о)пределяют по внешнему контуру совмещен н ых кр и вых.

Описываемый способ )поясняется на примере винто)вого компрессора.

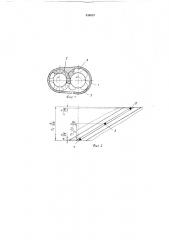

На ф)иг. 1 изображен ком)прессор с и4оследуемой рабочей полостью А со стороны всасывания, поперечный разрез; на фиг. 2 — развертка полости А и расположенные в ней датчики; на фиг. 3 показано положение полости А в месте установки первого по ходу потока датчика; на фиг. 4 — то же для среднего датчика; на фиг. 5 — то же для последнего по ходу потока датчика; на фиг. 6 — изменен)ие исследуемого параметра (давления) за время поворота первого по ходу потока датчика на угол 2л; на фиг. 7 — то же для среднего датчика; на фиг. 8 — то же для последнего по ходу потока датчика; на фиг. 9 изображены совмещенные сигналы датчиков за время поворота ротора на угол ЕР,Р,„.

5 Винтовой компрессор содержит ведущий 1 и ведомый 2 роторы, размещенные в корпусе

3 с исследуемой рабочей полостью А, в которой установлены .первый по ходу потока датчик 4, средний датчи)к 5 и последний по ходу

10 потока датчик 6.

На чертежах приняты следующие обозначения: т) — угол закрутки ведущего ротора;

h — высота рабочей полости;

15 а — угол поворота ротора;

m> — число зубьев ведущего ротора; р, — давление всасывания; рп — давление нагнетания.

Для осуществления описываемого способа

20 индицирования необходимо количество датчиков для установки их в рабочих полостях винтового компрессора определяют по формуле:

25 где: и — количество датчиков; ср„р,„— угол поворота ротора, соответствую щий времени протекания процесса в одной по30 л ости;

436923 у — угол поворота ротора, соответствуюющий времени перекрытия частей процесса, фиксируемых разными датчиками.

Угол у лежит в диапазоне — (" (2-.

m где т — количество зубьев ротора.

Каждый датчик фиксирует часть процесса, протекающего во всей полости А за время одного оборота или за угол поворота 2л. Начало фиксирования процесса соответствует моменту пересечения датчиком линии 0 0 (см. фиг. 3, 4 и 5), так как в этот момент датчик из области сжатия попадает в область всасывания.

На фиг. 3, 4, 5 пунктиром показано положение полости А в месте установки датчиков

4, 5 и 6 в момент начала фиксирования процесса (вид со стороны окна вса сывания). Положение полости А в окне всасывания показано контурной линией, а затемненный участок окна всасывания соответствует той части процесса всасывания, которую фиксирует соответствующий датчик.

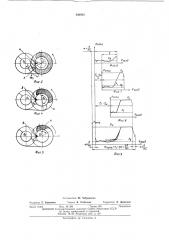

3а один оборот каждого датчика (см. фиг.

3, 4 и 5) фиксируется какая-то часть процесса сжатия и выталкивания, однако соотношение этих частей для каждого датчика различно. Так датчик 4 фиксирует главным образом процесс всасывания .и переноса рабочего тела, а процесс сжатия лишь частично. Датчик 5, установленный в середине полости А, фиксирует часть процесса всасывания, весь процесс сжатия и часть процесса выталкивания. Датчик 6, установленный вблизи торца нагнетания, фиксирует в основном процесс сжатия и выталкивания.

Кривые изменения измеряемого параметра, зафиксированные датчиками 4, 5 и 6, располагаются на экране осциллографа в опреде10 ленном порядке и выглядят так, как показано на фиг. 6,7и 8.

Для определения непрерывного значения исследуемого параметра рабочего тела сигналы, получаемые от каждого датчика, приводят к

15 одному масштабу, плавно изменяя коэффициент усиления осциллографа, и затем совмещают их. На фиг. 9 кривая 7 является внешним контуром совмещенных кривых, удобнее приводить все кривые к масштабу кривой датчи20 ка 6.

Предмет изобретения

Способ индицирования компрессора, преимущественно винтового, путем размещения в

25 рабочих полостях датчиков с подачей сигналов на экран осциллографа, о т л и ч а ю щ и йся тем, что, с целью у прощения непрерывного измерения параметров газа, сигналы получают в одном масштабе, совмещают Нх на экране

30 осциллограча и истинное значение параметра определяют по внешнему контуру совмещенных кривых.

436923

Рата

Фиг 4

Фиг. 5

Фиг 9

Редактор Е. Кравцова

Корректор Л. Денисова

Заказ 514!2 Изд. № 293 Тираж 651 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, %-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

W1

Фиг Я

Составитель Ю. Чебуранкин

Техред В. Рыбакова ра8

Ф

Л